Основи Вимірювач димки Технологія вимірювання

Вимірювання мутності кількісно визначає розсіювання світла, спричинене мікроскопічними нерівностями поверхні або внутрішніми дефектами у прозорих матеріалах, таких як пластмаси, скло та полімерні плівки. Це розсіювання створює молочний або хмарний вигляд, який класифікується як розсіювання на широкий кут (кути 2,5°), що впливає на чистоту матеріалу та сприйняття споживачами.

Два основні типи мутності регулюють промисловий контроль якості:

- Мутність пропускання : Вимірює дифузію світла крізь матеріали, як-от захисні плівки або фармацевтична упаковка

- Мутність відбиття : Оцінює викликане поверхнею розсіювання у покриттях або фінішних обробках для автомобільних фарб або дисплейних панелей

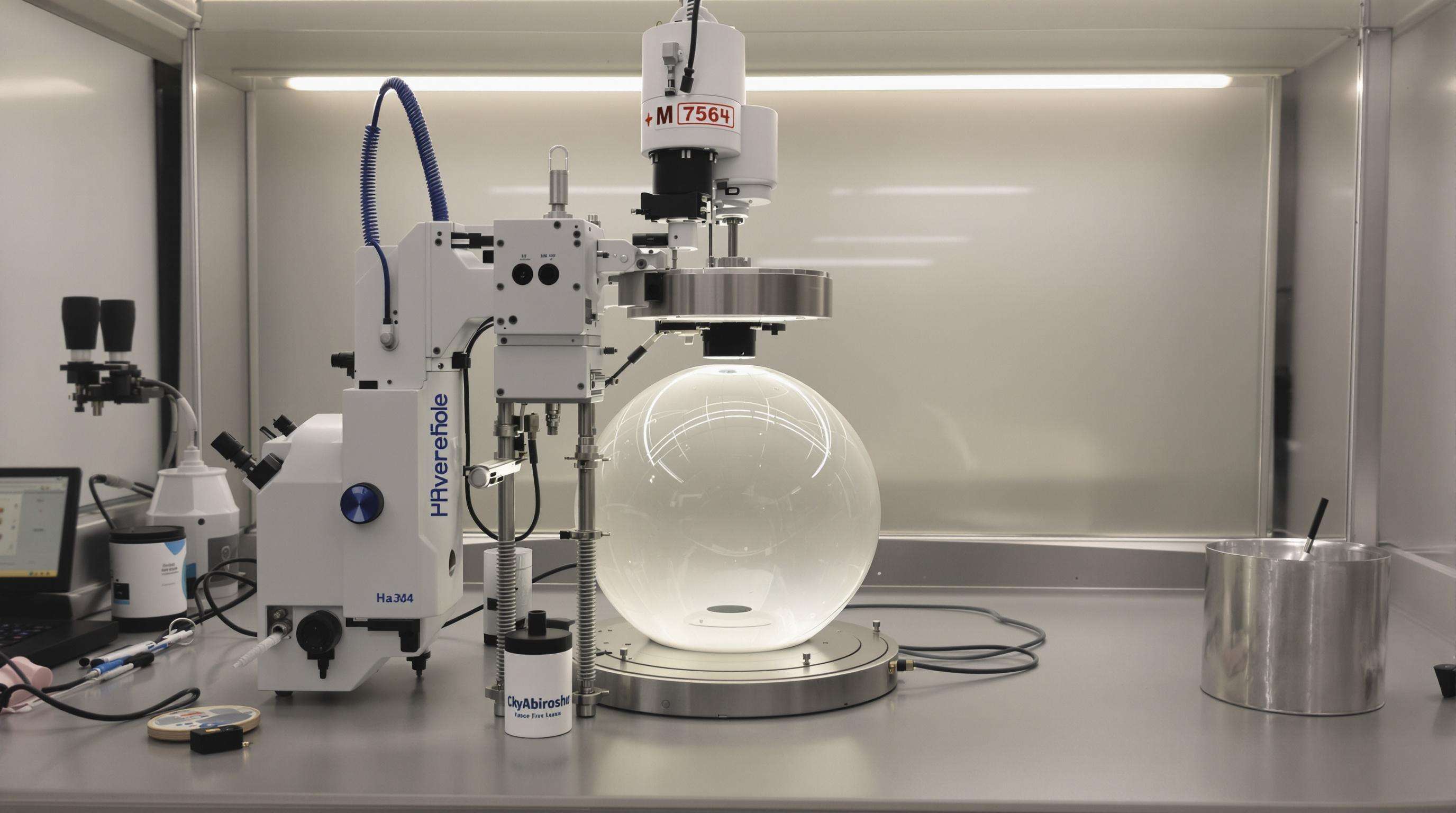

Сучасний аналіз мутності виконується згідно ASTM D1003 та ISO 14782, використовуючи інтегруючі кульові спектрофотометри для реєстрації як прямого, так і розсіяного світла. Сучасні прецизійні прилади для вимірювання мутності досягають повторюваності ±0,05%, що допомагає виробникам виявляти дефекти, такі як внутрішня кристалізація в полімерах, ще до масового виробництва.

Прилади для вимірювання мутності та спектрофотометри: порівняльний аналіз

Відмінність систем з вузьким та широким кутом розсіювання

Прилади для вимірювання мутності використовують системи з вузьким кутом (≤3°) для виділення прямо розсіяного світла, що відповідає стандартизованим методам кількісної оцінки. Спектрофотометри використовують більш широкі приймачі (15°-25°) для комплексного спектрального аналізу, але вносять більше варіацій у випадку надпрозорих матеріалів.

Оптичні конфігурації для різних типів матеріалів

- Високопрозорі плівки : Прилади з колімованим променем зменшують рівень сигналу завад

- Текстурними поверхнями : Спектрофотометри з широким полем враховують варіації відбиття

- Багатошарові композити : Гібридні системи корелюють загальне матування з властивими для шарів патернами

Підбір приладів вимагає балансу між межею виявлення (до 0,1% матування) та складністю матеріалу і виробничими потребами.

Розшифровка властивостей матування при проходженні світла та відбитті

Вимірювання матування в прозорих матеріалах

Випробування, що відповідають стандарту ASTM D1003, розраховує процент матування при проходженні світла, де 0% означає ідеальну прозорість. Сучасні прилади забезпечують повторюваність ±0,2% для полікарбонатних пластин товщиною 1 мм.

Вплив якості поверхні на матування у відбитому світлі

Шорсткість поверхні навіть 0,8Ra змінює матування у відбитому світлі на 2%. Виробники автомобілів встановлюють вимогу ≤1,2% матування у відбитому світлі для внутрішніх елементів оздоблення, чого досягають за допомогою контрольованого мікротекстурування (0,6–0,8Ra).

Принцип роботи сучасних приладів для вимірювання матування

Технологія інтегруючої сфери та системи виявлення світла

Сферичні частинки, вкриті барієвим сульфатом, поглинають 98% розсіяного світла, тим часом як фотодетектори окремо аналізують прохідне та дифузне світло.

Стандартні процедури згідно з рекомендаціями ASTM/ISO

Ключові параметри включають:

- мінімальний діаметр зразка 60 мм

- Вимоги до стандартного джерела світла CIE C

- роздільна здатність 0% хмари для компенсації референції

Протоколи калібрування та невизначеність вимірювань

Первинне калібрування здійснюється за допомогою оптичних фільтрів із сертифікованими значеннями мутності (від 0,5% до 30%). Коливання температури на 2°C призводять до невизначеності вимірювань полікарбонату на рівні 0,07%/°C.

Комерційний вплив Вимірювач димки Контроль якості

Критична роль мутності в критеріях прийняття продукту

Композити для авіації вимагають <0,3% матовості для дисплеїв кабіни, тимчасом як для медичних упаковок потрібне >90% пропускання світла з контролем дифузії. Системи вимірювання в лінії зменшують відходи матеріалів на 17%.

Дослідження випадку: Стандарти прозорості автомобільного скла

NHTSA встановлює обмеження <1,0% матовості для лобових скіл. Впровадження відповідних приладів для вимірювання матовості скоротило претензії, пов’язані з оптичним спотворенням, на $2,8 млн щорічно:

| Рівень матовості | Час реакції водія (мс) | Ризик аварії вночі |

|---|---|---|

| 0.5% | 220 ±15 | 12% базовий рівень |

| 1.2% | 290 ±20 | на 34% вище |

Продвинуті застосування у розробці матеріалів

Вимірювання мутності дозволяє інновації в галузях:

- Матеріали для літакових ілюмінаторів (<1% мутність для оптичної чистоти)

- Біосумісні полімери для вставних кришталиків (â¤0,3% допуск мутності)

- Гнучкі OLED-дисплеї, де профілювання по кількох осях запобігає візуальним дефектам

- Електрохромні вікна з регульованим діапазоном мутності 0,5–78% для застосування в розумному склі

Часто задані питання

Яке значення має вимірювання мутності в промислових застосуваннях?

Вимірювання мутності є критичним для забезпечення чистоти та візуальної якості прозорих матеріалів, що використовуються в різних галузях, включаючи автомобільну, авіаційну та електроніку, і впливає на прийняття продукції та контроль якості.

Як здійснюється вимірювання мутності відповідно до промислових стандартів?

Мутність вимірюється за допомогою інтегруючих сферичних спектрофотометрів відповідно до стандартів ASTM D1003 та ISO 14782. Ці прилади дозволяють кількісно визначити як прямий, так і розсіяний світло, забезпечуючи точні вимірювання мутності.

Які виклики пов'язані з вимірюванням туману?

Виклики включають підтримання стабільних умов вимірювання, запобігання шуму сигналу та вибір відповідного приладу залежно від складності матеріалу й вимог до чіткості.

Зміст

- Основи Вимірювач димки Технологія вимірювання

- Прилади для вимірювання мутності та спектрофотометри: порівняльний аналіз

- Розшифровка властивостей матування при проходженні світла та відбитті

- Принцип роботи сучасних приладів для вимірювання матування

- Комерційний вплив Вимірювач димки Контроль якості

- Продвинуті застосування у розробці матеріалів

- Часто задані питання