Temel Kavramlar Pus Ölçer Ölçüm Teknolojisi

Bulanıklık ölçümü, plastikler, cam ve polimer filmler gibi saydam malzemelerde mikroskobik yüzey düzensizlikleri ya da içsel kusurlar nedeniyle meydana gelen ışık saçılmasını nicel olarak belirler. Bu saçılma, süt rengi ya da bulanık bir görünüme neden olur ve geniş açılı saçılma (açılar 2,5°) olarak kategorize edilir; bu da malzeme berraklığına ve tüketici algısına etki eder.

İki ana bulanıklık türü endüstriyel kalite kontrolü belirler:

- Geçiş bulanıklığı : Koruyucu filmler ya da ilaç ambalajları gibi malzemelerden geçen ışık difüzyonunu ölçer

- Yansıma bulanıklığı : Otomotiv boyaları ya da ekran panelleri için kaplamaların ya da yüzeylerin saçıcı özelliklerini değerlendirir

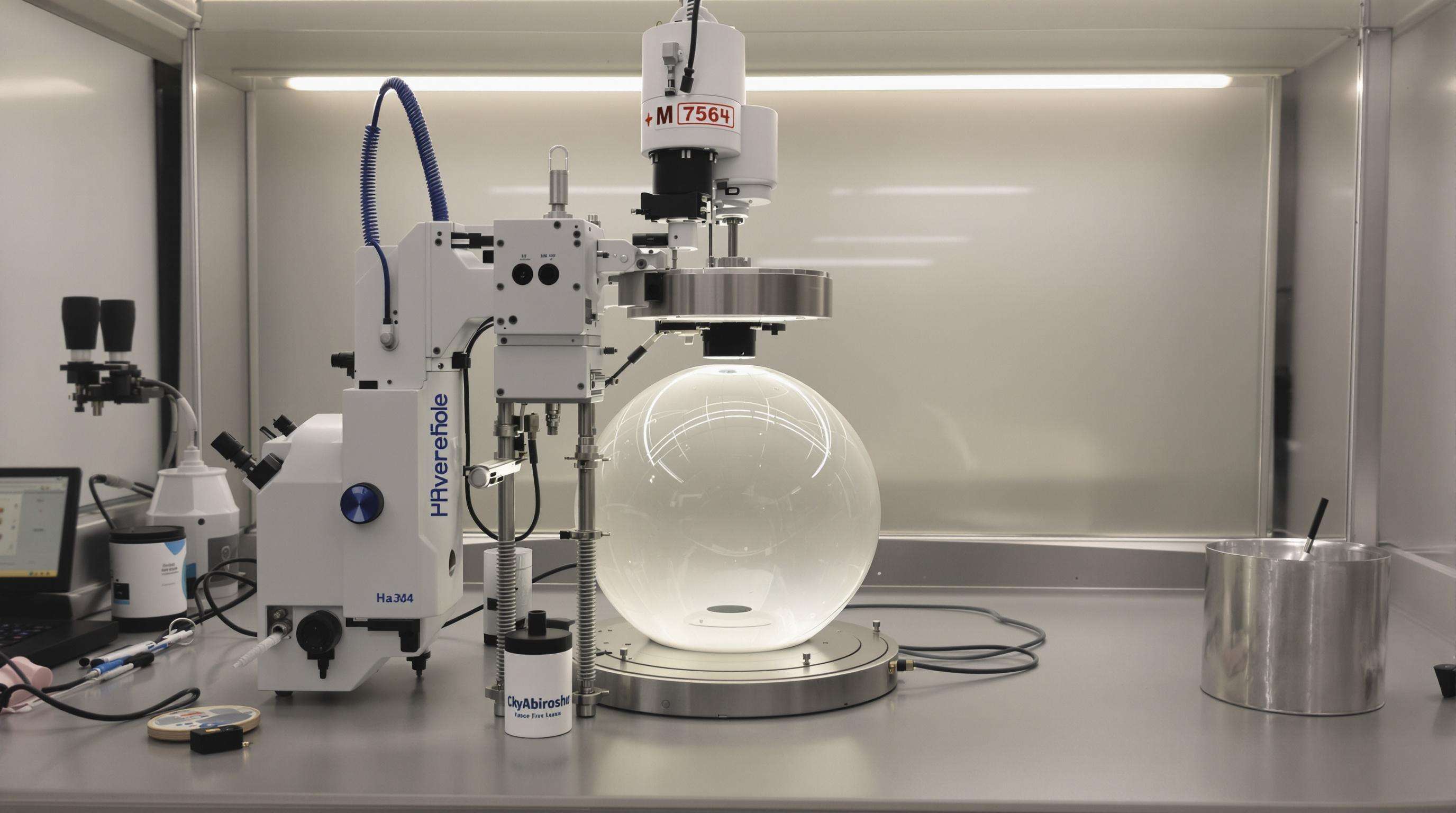

Modern sis analizi takip eder ASTM D1003 ve ISO 14782 standartları, hem doğrudan hem de saçılan ışığı ölçmek için tümleşik küre spektrofotometreler kullanır. Yüksek hassasiyetli sis ölçerler artık ±0,05% tekrarlanabilirliğe ulaşmıştır ve üreticilerin seri üretime geçmeden önce polimerlerde subsurface kristalleşme gibi hataları tespit etmesine yardımcı olur.

Sis Ölçerler ve Spektrofotometreler: Karşılaştırmalı Analiz

Dar Açı ve Geniş Açı Saçılma Sistemlerini Ayırt Edebilme

Sis ölçerler, standartlaştırılmış kantifikasyon yöntemlerine uygun olarak ileriye doğru saçılan ışığı izole etmek amacıyla dar açılı sistemler (≤3°) kullanır. Spektrofotometreler, ultra-temiz malzemelerde daha fazla değişkenlik oluştururken, kapsamlı spektral analiz için daha geniş alıcılar (15°-25°) kullanır.

Farklı Malzeme Türleri için Optik Konfigürasyonlar

- Yüksek berraklıkta filmler : Kolime ışın sis ölçerler sinyal gürültüsünü azaltır

- Metinli yüzeyler : Geniş alan spektrofotometreleri yansıtma varyasyonlarını dikkate alır

- Çok katmanlı kompozitler : Hibrit sistemler, kütle hâliyle tabaka özelindeki desenlerle ilişkilendirir

Alet seçimi, tespit sınırlarını (yüzde 0,1 hâle kadar) malzeme karmaşıklığına ve üretim ihtiyaçlarına göre dengelemeyi gerektirir.

Işık Geçirme ve Yansıma Hâle Özelliklerinin Çözümlenmesi

Saydam Malzemelerde Hâle Ölçümü

ASTM D1003'e uyumlu testler, %0 hâle mükemmel berraklığı gösterirken, iletimli hâle yüzdesini hesaplar. Modern ölçüm cihazları 1 mm kalınlığındaki polikarbonat levhalar için ±0,2% tekrarlanabilirlik sağlar.

Yüzey Kalitesinin Yansıma Hâlesine Etkisi

0,8Ra'ya kadar olan yüzey pürüzlülüğü, yansıma hâlesini %2 oranında değiştirir. Otomotiv üreticileri, iç süsleme malzemeleri için %1,2'den az yansıma hâlesi belirtir; bu değer, kontrollü mikro doku uygulamalarıyla (0,6–0,8Ra) elde edilir.

Modern Hâle Ölçerlerin Çalışma Mekaniği

Küresel İntegrasyon Teknolojisi ve Işık Algılama Sistemleri

Baryum sülfat kaplı küreler, saçılan ışığın %98'ini tutarken, fotodedektörler iletilen ve yayılan ışık ayrı ayrı analiz edilir.

ASTM/ISO Rehberlerine Göre Standartlaştırılmış Prosedürler

Temel parametreler şunları içerir:

- 60 mm numune çapı minimum

- CIE Standart Aydınlatma C Gereksinimleri

- referans kompanzasyonu için %0 pusurluk çözünürlüğü

Kalibrasyon Protokolleri ve Ölçüm Belirsizliği

Birincil kalibrasyon, onaylı pusurluk değerlerine sahip optik filtreler kullanır (0,5% ila 30% aralığında). Sıcaklık dalgalanmaları 2°C, policarbonat ölçümlerinde 0,07%/°C belirsizlik oluşturur.

Ticari Etkisi Pus Ölçer Kalite Kontrolü

Pusurluğun Ürün Kabul Kriterlerindeki Kritik Rolü

Havacılık kompozitleri, kokpit ekranları için %0,3'ten düşük pusurluk gerektirirken, tıbbi ambalajlar kontrollü difüzyon ile %90'ın üzerinde ışık geçirgenliğine ihtiyaç duyar. Hat üzerinde ölçüm sistemleri, malzeme israfını %17 azaltır.

Vaka Çalışması: Otomotiv Camı Şeffaflık Standartları

NHTSA, ön camlar için %1,0'dan düşük pusluluk oranını zorunlu kılmaktadır. Uygun pus ölçerlerin uygulanması, optik bozulma iddialarını yılda 2,8 milyon dolara kadar azaltmıştır:

| Pusluluk Seviyesi | Sürücü Reaksiyon Süresi (ms) | Gece Kazası Riski |

|---|---|---|

| 0.5% | 220 ±15 | %12 temel değer |

| 1.2% | 290 ±20 | %34 daha yüksek |

Malzeme Geliştirme'de İleri Uygulamalar

Haze ölçümü şu alanlarda inovasyonlara olanak sağlar:

- Havacılık kabin malzemeleri (optik berraklık için %1'den düşük haze)

- İntraoküler lensler için biyouyumlu polimerler (≤%0,3 haze toleransı)

- Esnek OLED ekranlar, çok eksenli profil oluşturma görsel kusurları önler

- Elektrokromik pencereler, akıllı cam uygulamaları için ayarlanabilir haze aralığı %0,5–78

SSS

Endüstriyel uygulamalarda haze ölçümünün önemi nedir?

Haze ölçümü, otomotiv, havacılık ve elektronik dahil olmak üzere çeşitli endüstrilerde kullanılan şeffaf malzemelerin berraklığını ve görsel kalitesini sağlamak için hayati öneme sahiptir; ürün kabulü ve kalite kontrolünü doğrudan etkiler.

Endüstri standartlarına göre haze nasıl ölçülür?

Haze ölçümü, ASTM D1003 ve ISO 14782 standartlarına göre entegre küre spektrofotometreleri kullanılarak yapılır. Bu cihazlar hem doğrudan hem de saçılan ışığı nicelendirmeye yardımcı olur ve hassas haze ölçümleri sağlar.

Haze ölçümünde karşılaşılan zorluklar nelerdir?

Zorluklar, ölçüm koşullarının tutarlılığını korumayı, sinyal gürültüsünü önlemeyi ve malzeme karmaşıklığına ve açıklık gereksinimlerine göre uygun cihazı seçmeyi içerir.