Anlayış Gaz Monitörleri ve Kritik Rolü

Gaz Monitörleri Nedir? Temel Fonksiyonlar Açıklanmıştır

Fabrikalarda, depolarda ve diğer çalışma ortamlarında zararlı gazlar bulunabileceği durumlarda gaz monitörleri kritik bir rol oynar. Peki bu cihazlar aslında ne iş yapar? Bu cihazlar hem zehirli hem de yanıcı gazları tespit eder, okumalar güvenli olmayan eşiğe ulaştığında alarmı tetikler, uygunluk amaçlı kayıtlar tutar ve otomatik yanıt eylemleri için daha büyük güvenlik sistemlerine bile bağlanabilir. Çalışma ortamı güvenliği, bu monitörler sayesinde gaz sızıntılarının neden olabileceği kazaları önmede önemli bir destek alır. Ayrıca çalışmalarda ortaya çıkan sonuçlara da bakalım - uygun gaz izleme ekipmanlarını kuran şirketler gaz maruziyetiyle ilgili olayları oldukça azaltmayı başarıyor. Transparency Market Research piyasa analistlerine göre, çeşitli sektörlerdeki düzenleyici gereksinimlerin sıkılaşmasıyla önümüzdeki yıllarda gaz monitörlerinin kullanımı daha da yaygınlaşacak. İş yerleri yeni standartlara adapte olurken ve çalışan korumayı öncelikli hale getirirken, bu güvenlik cihazlarının pazarının da oldukça güçlü bir büyüme kaydetmesi bekleniyor.

Gaz Tespit Sistemlerinin Türleri: Taşınabilir ve Sabit Gaz Dedektörleri

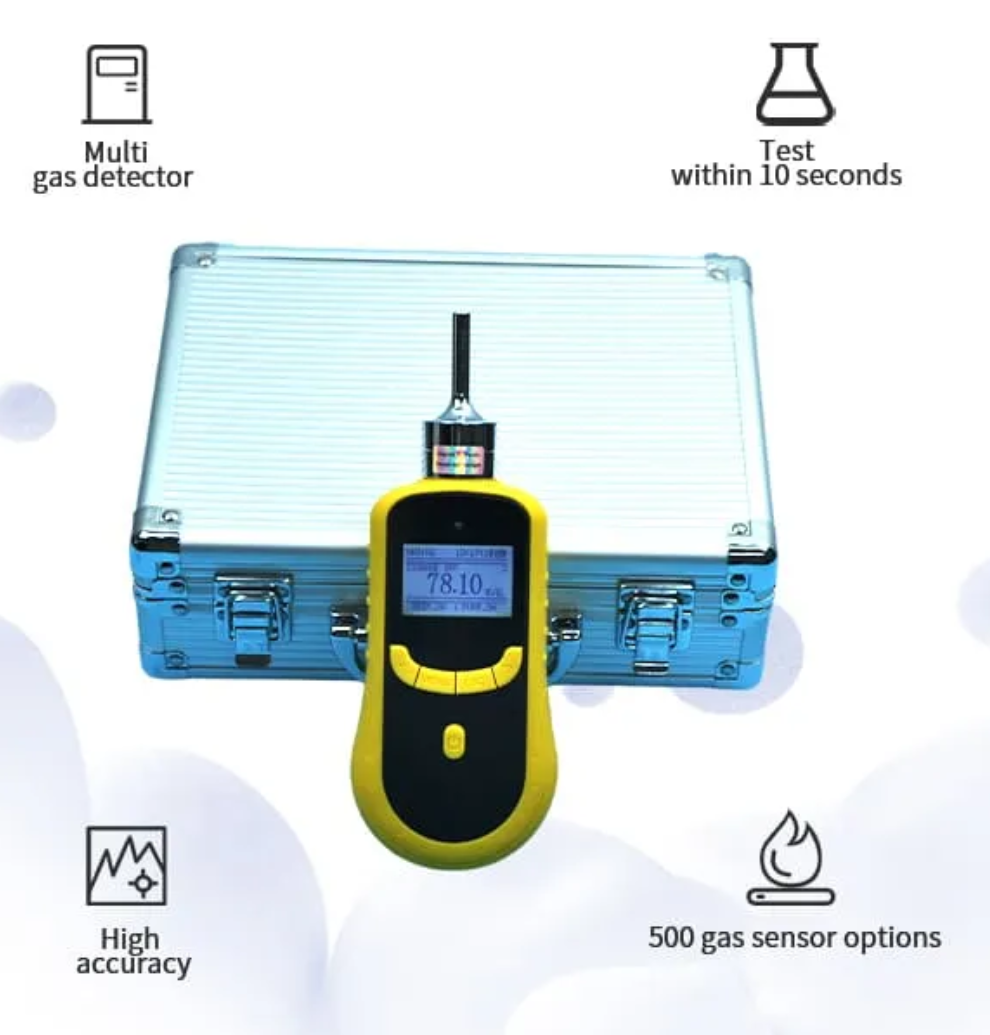

Gaz tespit sistemleri genellikle iki ana türe ayrılır: taşınabilir cihazlar ve sabit tesisler, her biri belirli ortamlara uygun şekilde kullanılır. Taşınabilir versiyonlar, çalışanlara ölçüm gerektiği her yere hareket edebilme özgürlüğü sunar. Bu el tipi cihazlar, özellikle acil durumlarda, inşaat sahalarında veya yangın müdahale senaryolarında hızlı ölçüm alınması gerektiğinde oldukça faydalıdır. Ancak sabit gaz dedektörleri farklı çalışır. Kurulduktan sonra sabit kalır, bina kontrol sistemlerine bağlanır ve kesintisiz bir şekilde sürekli izleme yapabilir. Kimyasal işlem alanları ve fabrikalar, tehlikeli gazların gün boyu mevcut olabileceği için bu tür kalıcı kurulumlardan büyük ölçüde yararlanır. Örneğin rafinerilerde bile küçük sızıntılar zamanla büyük tehlikelere dönüşebilir. Sabit dedektörler sürekli gözetim altında kalır, herhangi bir sorun olduğunda uyarılar gönderir ve bu da şirketlerin güvenlik yönetmeliklerine uygunluğunu sağlarken çalışanların potansiyel maruziyet risklerinden korunmasını sağlar.

- Taşınabilir Gaz Dedektörleri:

- Yerinde ölçümler için mobillik

- Acil durum kullanımlarında esneklik

- Sabit Gaz Dedektörleri:

- Sürekli izleme yeteneği

- Sistemik güvenlik için bina sistemleriyle entegrasyon

Bu sistemler, tesislerin işletimsel gerekliliklere göre uygun cihazları seçmesine yardımcı olur ve tehlikeli gazların tespit edilmesi ve azaltılması konusunda destek sağlar.

Gaz İzleme Çözümlerine Bağlı Ana Sanayi Sektörleri

Petrol & Doğalgaz: Yüksek Riskli Ortamlardaki Patlama Risklerini Azaltma

Gaz izleme, petrol ve gaz sektöründe patlama tehlikelerinin kontrolünde önemli bir rol oynar. Şirketlerin metan ve hidrojen sülfür gibi tehlikeli gazları yakından takip etmeleri gerekir çünkü bu maddeler kolay alev alabilir ve ayrıca zehirlidir. Bu gazlar sondaj sahalarında ya da işleme tesislerinde biriktiğinde ciddi güvenlik sorunları yaratır ve bu da sıkı önlemler gerektirir. Amerikan Petrol Enstitüsü gibi kuruluşlar, operasyonlar boyunca bu gazlar için sürekli denetim talep eden kurallar belirlemiştir. Sektörel veriler, iyi izleme ekipmanlarının meydana gelmesine izin vermeden sayısız kazayı önlediğini göstermektedir; bu da işçilerin korunması açısından bu sistemlerin ne kadar önemli olduğunu kanıtlamaktadır. Gaz tespiti teknolojisindeki yeni gelişmeler, kablosuz sensörler ve tehlikeler ortaya çıktığında daha geniş kapsama alanı ve daha hızlı tepki süresi sunan yapay zeka destekli cihazlar sayesinde güvenliği daha da artırmaktadır.

Üretim: Zehirli Dumanları ve Yanıcı Gazları Kontrol Etme

Gaz seviyelerini izleme, çalışanların zararlı dumanlara ve yanıcı maddelere günlük olarak maruz kaldığı çoğu üretim ortamında kritik bir konu olarak kalmaktadır. En büyük tehditlerden biri, genellikle tehlikeli seviyelere ulaşana kadar fark edilemeyen uçucu organik bileşikler (VOC) ve karbon monoksittir. Tesisler uygun şekilde izleme yapamadığında, sonuçlar işçilerin sağlığı açısından ciddi riskler taşırken, işyerinde çalışanlar için OSHA cezaları ve üretim duraklamaları gibi maliyetli sorunlara de yol açabilir. Son yıllarda birçok fabrika, mevzuata uyumu sağlamak ve iş sahasında gerçekten daha güvenli koşullar oluşturmak amacıyla gelişmiş dedektör ekipmanlar kurmuştur. Bu iyileştirmeler, gaz maruziyetiyle ilgili acil tahliyelerin ve sağlık raporlarının sayısında doğrudan azalmaya neden olmuştur. Gerçek üretim tesislerinin operasyonlarına baktığınızda, reaktif önlemler ile proaktif izleme arasında kalan fark, personelin refahı ve operasyonların sürekliliği açısından büyük bir fark yaratmaktadır.

Madencilik: Oksijen Eksikliği ve Metan Birikimi ile Mücadele

Gaz izleme, madencilik işlemlerinde özellikle yerin çok altında oksijen seviyelerinin düşmesi ve metan gazının birikmesi gibi durumlarda ciddi zorluklar çıkarıyor. Madenciler, tünel boyunca kurulan sabit tespit sistemlerine ve ayrıca yanlarında taşıdıkları taşınabilir cihazlara güvenerek ölümcül gazlardan korunmaya çalışıyorlar. Maden Güvenliği ve Sağlık Yönetmeliği tarafından getirilen kurallar, oldukça sıkı izleme prosedürlerini zorunlu kılıyor ve şirketlerin güvenilir ekipmanlara yatırım yapmalarını sağlıyor. Son birkaç yıl içindeki kaza raporlarına bakıldığında, gaz tespiti konusunda yetersiz uygulamalardan kaynaklanan olayların sayısının oldukça fazla olduğu görülüyor. Daha iyi izleme sadece can kaybını önlemekle kalmıyor, aynı zamanda madenlerin iş kapatmalarını ve para cezalarını engelleyerek çalışanların görünmez tehditlere karşı korunmasını sağlayarak günlük operasyonlarda da büyük fark yaratıyor.

Modern Gaz Tespiti Şekillendiren Teknolojik İnovasyonlar

Gerçek Zamanlı Veri ve Uzaktan Uyarılar İçin IoT Entegrasyonu

Gaz izleme sistemlerine IoT teknolojisinin entegre edilmesi, eski yöntemlerle kıyaslandığında işlerin yürütülme şeklini değiştirir. Bu akıllı sensörler, gaz konsantrasyonuyla ilgili verileri sürekli olarak toplarlar ve bu sayede tehlikeli durumları neredeyse anında tespit ederek uyarılar aracılığıyla bilgi verirler. Verilerin sürekli akışı, sorunların meydana gelmeden öngörülebilmesini sağlar; bu da şirketlerin aksiliklerde çok daha hızlı müdahale edebilmesine olanak tanır. Örneğin Digital Catapult kuruluşu, son zamanlarda fabrikalarda bu tür IoT sistemlerini yaygınlaştırmaktadır. Hedefleri aslında iki yönlüydü: hem üretim verimliliğini artırmak hem de çalışanları zararlı gazlardan koruyarak iş güvenliğini iyileştirmek. Ramona Marfievici tarafından yapılan çalışmalara göre, bu teknolojiyi benimseyen üreticiler, operasyonlarının verimliliğinde ciddi gelişmeler elde ederken, iş yerlerinde genel anlamda daha güvenli ortamlar da oluşturmuş oluyorlar.

Yapay Zeka Destekli Tahmine Dayalı Bakım ve Sızıntı Önlemesi

Günümüzde, özellikle problemelerin oluşmasından önce bunları tahmin etmek ve sızıntıları erken tespit edebilmek konusunda gaz tespit teknolojilerine yapay zeka sayesinde büyük bir destek geliyor. Akıllı yapay zeka sistemleri, gaz tesislerindeki sensörlerden gelen çeşitli verileri analiz ederek, bakım ekiplerinin büyük sorunlar çıkmadan sorunları gidermesini sağlayacak şekilde garip desenleri ya da bir şeylerin yanlış gidebileceğine dair işaretleri fark ediyor. Gerçek dünya testleri, şirketler yapay zekayı izleme amacıyla uygulamaya başladıktan sonra sızıntı olaylarında oldukça dikkat çekici düşüşlerin olduğunu gösterdi. Akıllı sistemlerin uygulanmasının altı ayında bir tesis sızıntı oranını neredeyse yarıya indirdi. Durdurma kayıplarından elde edilen mali kâr tek avantaj değil. Aynı zamanda fabrikalar genelinde daha az kaza bildiriliyor; bu da çalışanların daha güvenli olmalarını ve günlük üretim süreçlerinin daha düzgün işlemesini sağlıyor. Üretici firmalar yapay zeka araçlarını operasyonlarına entegre ettiklerinde, güvenlik açısından hızlı kazanımlar elde ederken aynı zamanda zaman içinde sürdürülebilir avantajlar da elde ediyorlar; bu da modern endüstriyel tesislerin karmaşık ihtiyaçlarını sorunsuz bir şekilde yönetmelerine yardımcı oluyor.

Yasal Uyumluluk: Güvenlik Standartları Üzerinde Navigasyon

OSHA'nın İzin Verilen Tüketim Sınırı (PEL) Kılavuzu

OSHA'nın İzin Verilen Maruziyet Sınırları veya PEL'lerle ilgili kuralları, tehlikeli gazlarla başa çıkmada iş yerlerinin güvenliğini sağlamakta büyük rol oynar. Temel olarak bu rehberler, insanların farklı türdeki gazlara maruz kalabileceği maksimum seviyeleri belirleyerek şirketlerin ortamlarını gaz dedektörleri gibi araçlarla izlemesine yardımcı olur. Bu PEL standartlarına uymak çok önemlidir çünkü aksi takdirde çalışanlar ciddi sağlık tehditleriyle karşı karşıya kalır. Gaz monitörleri, çalışanları aslında zarar oluşmadan önce ortaya çıkabilecek riskli durumlardan haberdar olan erken uyarı sistemleri olarak hizmet verir. PEL yönetmelikleri kapsamında yer alan bazı tipik gazlar karbonmonoksit, hidrojen sülfür ve benzendir. Her birinin iş yerlerinin çalışanlarının sağlığını korumak için uyması gereken belirli bir sınır değeri vardır. Bu kurallara uymamak sadece kâğıt üzerinde kötü görünmez. Yakın geçmişte pek çok şirket uygun gaz maruziyet kontrol sistemlerini göz ardı ederek sonrasında ağır bedeller ödemek zorunda kalmıştır.

ATEX/IECEx Patlayıcı Ortamlar İçin Sertifikaları

Patlamaya dayanıklı sertifikalar olan ATEX ve IECEx sertifikaları, özellikle gaz monitör cihazlarında, ekipmanların güvenliğini korumada büyük rol oynar. Bir ürün bu sertifikalardan birine sahip olduğunda, üreticinin ürünün patlamaya neden olabilecek şekilde kıvılcım veya arıza yapmayacağından emin olmak için çok sıkı test süreçlerinden geçtiğini gösterir. Sertifikalandırma süreci de oldukça zordur. Gaz dedektörleri, farklı koşullarda nasıl üretilecekleri ve neler yapabilecekleriyle ilgili oldukça detaylı kurallara uymak zorundadır. Tüm bu sertifikasyon süreci, gaz izleme sistemlerine duyulan güveni artırır ve bu yüzden birçok sektör onları güvenlik amacıyla kullanır. Petrol ve gaz sektörünü bir örnek olarak ele alalım. Küçük hatalar bile büyük felaketlere yol açabilecek olduğundan, burada ATEX ve IECEx standartlarına uyum zorunludur. Sertifikalı ekipmanlar, bu tür tehlikeli çalışma ortamlarında çalışanların güvenliğini ve aynı zamanda şirket varlıklarının korunmasını sağlar.

Etkili Gaz Monitörü Uygulaması İçin En İyi Uygulamalar

Uygun Cihazı Seçme: Duyarlılık ve Dayanıklılık Faktörleri

Doğru gaz monitörünü seçmek, ne kadar hassas olduğu ve çalışacağı endüstride ne kadar dayanıklı olması gerektiği göz önünde bulundurularak yapılmalıdır. Cihazın, insanları endüstrinin ilgilendiği özel gazları tespit edip edemeyeceği büyük önem taşır. Hassasiyet ayarları, ölçülen gaz türüne tam olarak uygun olmalıdır çünkü farklı sektörler, örneğin petrol sahaları, kimya tesisleri ve arıtma merkezleri, tamamen farklı maddelerle çalışmaktadır. Ayrıca cihazların dayanıklılığı da önemlidir çünkü bu cihazlar zamanla tozlu, nemli veya aşırı sıcaklıklarda çalıştırıldıklarında zorlu ortamlarda zarar görebilirler. Çalışma koşullarının gün boyunca sık sık değiştiği durumlarda, birden fazla gaza adapte olabilen monitörler oldukça değerli ekipmanlar haline gelir.

Gaz monitörünün özelliklerini gerçek çevre koşullarına uygun seçmek ekipman seçiminde büyük rol oynar. Cihazın hangi sıcaklıklara maruz kalacağını, ortamda ne kadar nem olacağını ve zamanla malzemeleri aşındıran maddelere temas edip edemeyeceğini inceleyin. Sektör uzmanları genellikle standartlar dokümanlarını kontrol eder, konunun uzmanlarına danışır, OSHA veya EPA gibi kuruluşların belirlediği güvenli uygulama önerilerini gözden geçirir. Üreticilerden doğrudan bilgi almak da oldukça faydalıdır çünkü onlar ürünlerini çok iyi tanır. Aynı koşullarda çalışan diğer profesyonellerle sohbet ederek sahadan gelen gerçek dünya tecrübelerine ulaşmak, bütçeyi zorlamadan tam olarak o çalışma koşullarına uygun bir çözüm bulmak için büyük fark yaratır.

Uzun Süreli Güvenilirlik İçin Kalibrasyon ve Bakım Protokolleri

Gaz monitörlerini doğru şekilde kalibre edilmiş ve bakımlı tutmak yalnızca iyi bir uygulama değildir; zaman ilerledikçe güvenilir sonuçlar elde etmek için hayati öneme sahiptir. Kalibrasyon işlemi doğru yapıldığında, cihaz ekranında görünen değerlerin çevremizdeki havadaki gerçek değerlerle uyumlu olduğundan emin olur, bu da ileride oluşabilecek güvenlik sorunları açısından oldukça önemlidir. Çoğu kişi, periyodik kontroller ve ayarlar için üreticilerin önerdiği aralıkları takip etmeyi tercih eder. Genellikle, bazı test ölçümlerini düzenli olarak yapmak ve gerektiğinde sensörleri değiştirmek anlamına gelir, böylece cihazın içindeki küçük parçalar sürekli doğru çalışır. Bazı iş yerleri bu bakımların tarihlerini takip edebilmek için büyük takvimler tutar, böylece kimse önemli bir şeyi unutamaz.

Şirketler düzenli bakım kontrollerini atladığında kötü şeyler olur. Gaz dedektörleri yanlış ölçüm yapabilir veya tehlikeli gaz seviyelerini tamamen kaçırabilir ve bu da çalışanları ile tüm operasyonları gerçek bir tehlikeye sokar. Örneğin, arızalı bir gaz dedektörü herkesi her şeyin yolunda olduğunu sanırsa da aslında bir yerde toksik gazlar birikmeye devam ediyor olabilir. Bu yüzden Uluslararası Otomasyon Topluluğu gibi kuruluşlar, ekipmanların ne sıklıkla kontrol edilmesi ve yeniden kalibre edilmesi gerektiği konusunda kurallar belirlemiştir. Bu öneriler ayrıca cihazın ne kadar sıklıkla kullanıldığına ve günlük olarak maruz kaldığı koşullara göre değişiklik gösterebilir. Bu yönergelerin uygulanması, gaz izleme sistemlerinin doğru çalışmasını sağlar ve kazalardan korunmayı sağlar. Ayrıca iyi bakılan ekipmanlar daha uzun ömürlüdür ve genel performansı da daha iyidir; bu da güvenlik ve maliyet açısından her işletmenin dikkate alması gereken bir durumdur.