Grundläggande om Haze Meter Mätteknik

Dimmätning kvantifierar ljuspridning som orsakas av mikroskopiska ytojämnheter eller inre defekter i transparenta material som plaster, glas och polymerfilmer. Denna spridning skapar en grumlig eller molnig utseende, kategoriserad som vidvinkelströdda (vinklar 2,5°), vilket påverkar materialklarhet och konsumentuppfattning.

Två primära dimtyper styr industriell kvalitetskontroll:

- Transmissionsdimma : Mäter ljusdiffusion genom material som skyddsfilm eller läkemedelsförpackningar

- Reflektionsdimma :Utvärderar ytorinducerad spridning i beläggningar eller ytbehandlingar för bilfärger eller displaypaneler

Modern dimmanalys följer ASTM D1003 och ISO 14782-standarder, använder integrerande sfär-spektrofotometrar för att fånga både direkt och spridd ljus. Moderna högprecisionsdimmamätare uppnår nu ±0,05 % upprepbarhet, vilket hjälper tillverkare att upptäcka defekter som underytanskristallisation i polymerer innan massproduktion.

Dimmamätare vs. spektrofotometrar: Jämförande analys

Att skilja mellan smalvinkel- och bredvinkelströsystem

Dimmamätare använder smalvinkel-system (â¤3°) för att isolera framåtströmat ljus, vilket ansluter till standardiserade kvantifieringsmetoder. Spektrofotometrar använder bredare mottagare (15°-25°) för omfattande spektralanalys men introducerar mer variation i ultraklara material.

Optiska konfigurationer för olika materialtyper

- Högklarhetsfilmer : Kollimerade dimmamätare minskar signalbrus

- Texturerade ytor : Bredfälts-spektrofotometrar tar hänsyn till reflektansvariationer

- Flerskiktiga kompositmaterial hybridsystem korrelerar bulkhaz med lagerspecifika mönster

Att välja instrument kräver att man balanserar detektionsgränser (ner till 0,1 % haz) mot materialkomplexitet och produktionsbehov

Avkodning av transmissions- och reflektionshazegenskaper

Mätning av haz i transparenta material

ASTM D1003-konform testning beräknar procentandelar av transmitterad haz, där 0 % indikerar perfekt klarhet. Moderna mätare uppnår ±0,2 % upprepbarhet för 1 mm polycarbonatskivor

Ytans kvalitet påverkar reflektionshazen

Ytråhet så låg som 0,8Ra förändrar reflektionshazen med 2 %. Bilverkstäder anger â¤1,2 % reflektionshaz för interiördetaljer, uppnådd genom kontrollerad mikrotextur (0,6–0,8Ra)

Driftsmekanik i moderna hazemätare

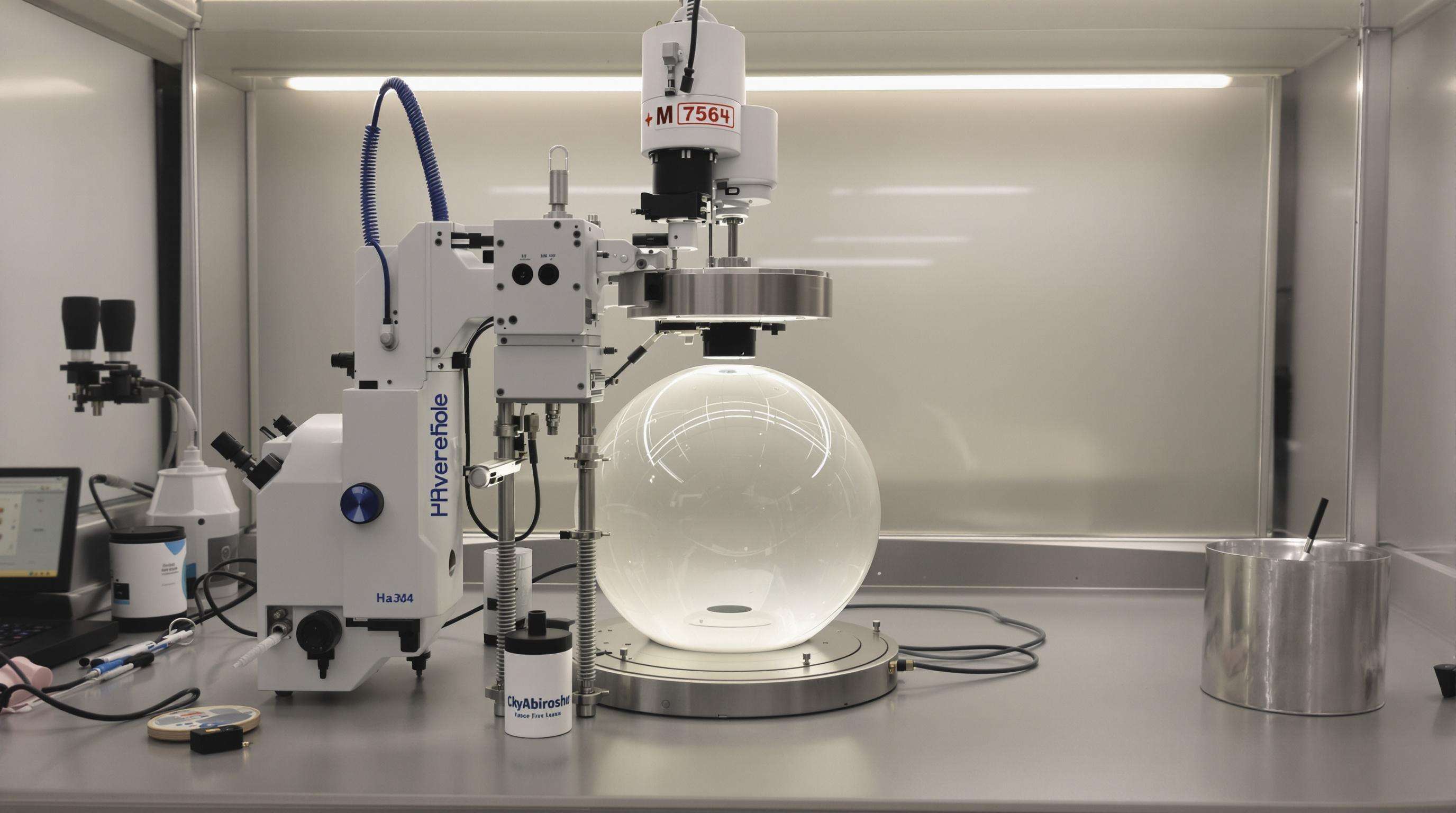

Integrerande sfärtteknik och ljusdetekteringssystem

Barytsulfatbelagda sfärer fångar upp 98 % av det spridda ljuset medan fotodetektorer analyserar transmitterat och diffust ljus separat

Standardiserade förfaranden enligt ASTM/ISO-riktlinjer

Viktiga parametrar inkluderar:

- minst 60 mm provdiameter

- CIE Standard Illuminant C krav

- 0 % hazinglösning för referenskompensation

Kalibreringsprotokoll och mätosäkerhet

Primär kalibrering använder optiska filter med certifierade hazingvärden (intervall 0,5 % till 30 %). Temperatursvängningar på 2 °C introducerar en osäkerhet på 0,07 %/°C vid mätningar av polycarbonat.

Kommerciell påverkan av Haze Meter Kvalitetskontroll

Hazingens kritiska roll i produktacceptanskriterier

Aerospace-kompositer kräver <0,3 % hazing för cockpittavvisor, medan medicinsk förpackning behöver >90 % ljustransmission med kontrollerad diffusion. Integrerade mätsystem minskar materialspill med 17 %.

Case Study: Transparensstandarder för bilglas

NHTSA kräver <1,0 % dimma för vindrutor. Införande av efterlevande dimmamätare minskade på årlig basis reklamationer för optisk distorsion med 2,8 miljoner USD:

| Dimmahalt | Förarens reaktionstid (ms) | Risk för olycka på natten |

|---|---|---|

| 0.5% | 220 ±15 | 12 % grundnivå |

| 1.2% | 290 ±20 | 34 % högre |

Avancerade tillämpningar inom materialutveckling

Mätning av dimma möjliggör innovationer inom:

- Material för luftfarkostfönster (dimma <1 % för optisk klarhet)

- Biokompatibla polymerer för intraokulära linser (â¤0,3 % dimmatolerans)

- Flexibla OLED-skärmar där fleraxlig profilering förhindrar synliga defekter

- Elektrokromatiska fönster med 0,5–78 % justerbara dimmavstånd för smart glasstillämpningar

Frågor som ofta ställs

Vad är betydelsen av dimmmätning inom industriella tillämpningar?

Dimmmätning är avgörande för att säkerställa klarhet och visuell kvalitet hos transparenta material som används inom olika industrier, inklusive bilindustrin, flygindustrin och elektronikindustrin, vilket påverkar produktacceptans och kvalitetskontroll.

Hur mäts dimm enligt industriella standarder?

Dimm mäts med integrerande sfär-spektrofotometrar enligt ASTM D1003 och ISO 14782-standarder. Dessa instrument hjälper till att kvantifiera både direkt och spridd ljus och ger exakta dimmmätningar.

Vilka utmaningar är kopplade till dimmmätning?

Utmaningar innefattar att upprätthålla konsekventa mätvillkor, förhindra signalbrus och att välja rätt instrument beroende på materialkomplexitet och klarhetskrav.

Innehållsförteckning

- Grundläggande om Haze Meter Mätteknik

- Dimmamätare vs. spektrofotometrar: Jämförande analys

- Avkodning av transmissions- och reflektionshazegenskaper

- Driftsmekanik i moderna hazemätare

- Kommerciell påverkan av Haze Meter Kvalitetskontroll

- Avancerade tillämpningar inom materialutveckling

- Frågor som ofta ställs