Förståelse Gasövervakare och Deras Kritiska Roll

Vad är gasövervakare? Grundläggande funktioner förklarade

Gasmonitörer spelar en avgörande roll i fabriker, lager och andra arbetsmiljöer där skadliga gaser kan förekomma. Vad gör de egentligen? Dessa enheter kan upptäcka både giftiga och brandfarliga gaser, aktivera larm när nivåerna når farliga trösklar, lagra data för efterlevnadssyften och kan till och med kopplas till större säkerhetssystem för att utlösa automatiska åtgärder. Arbetsplatsens säkerhet förbättras avsevärt med dessa monitörer, eftersom de hjälper till att förhindra olyckor orsakade av gasläckor innan de uppstår. Titta också på vad studier visar – företag som installerar lämpliga gasövervakningsanläggningar drabbas av betydligt färre incidenter som innebär gasexponering. Enligt marknadsanalytiker på Transparency Market Research kommer användningen av gasmonitörer sannolikt att öka markant de kommande åren, eftersom regelverken blir strängare inom olika branscher. Efterfrågan på dessa säkerhetsanordningar förväntas öka betydande mått när företag anpassar sig till nya standarder och prioriterar arbetstagarskydd.

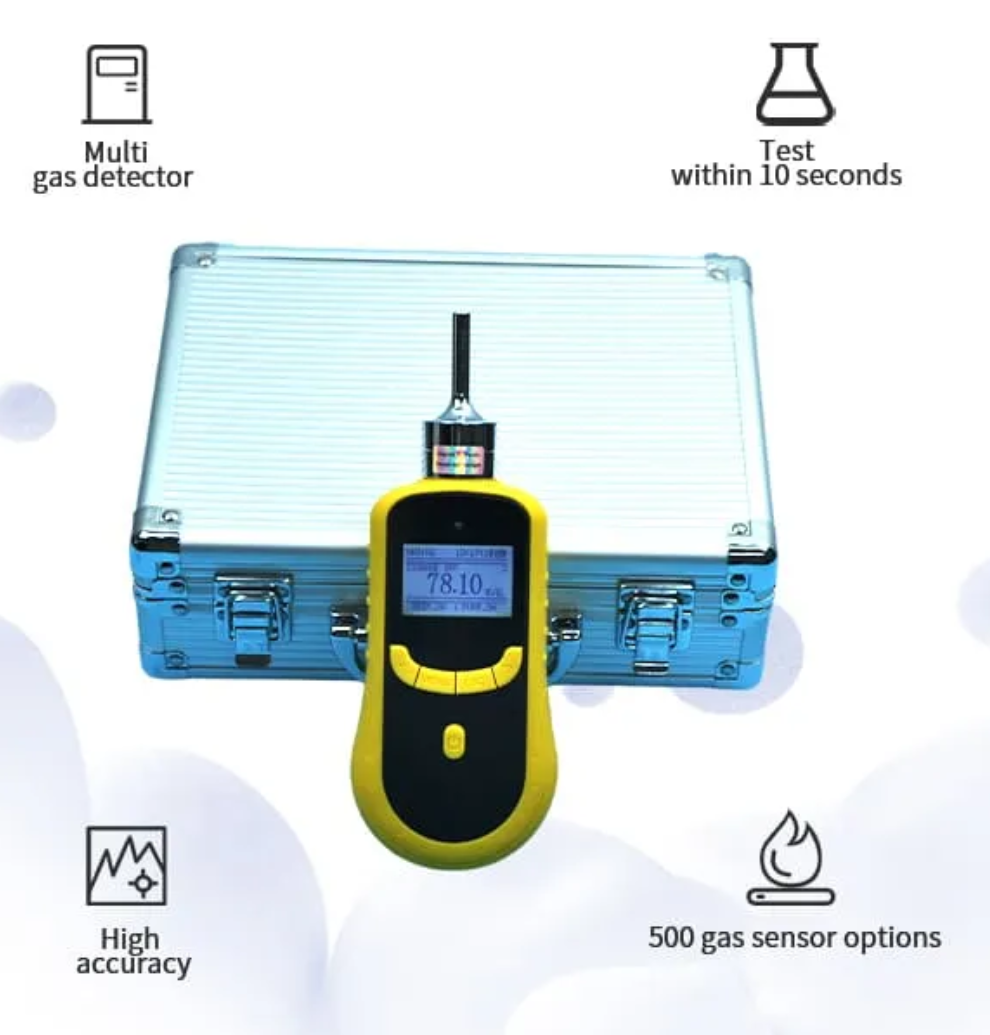

Typer av gasdetekteringssystem: Portabla mot fasta gasdetektorer

Gassystem för detektion finns i två huvudsakliga typer: portabla enheter och fasta installationer, var och en anpassad för specifika miljöer. De portabla versionerna ger arbetare friheten att röra sig fritt och utföra mätningar där det behövs. Dessa handhållna enheter är särskilt användbara i nödsituationer när snabba mätningar krävs på byggarbetsplatser eller vid brandinsatser. Fasta gasdetektorer fungerar däremot annorlunda. De förblir på plats efter installationen och är kopplade till byggnadens styrsystem så att de kan övervaka kontinuerligt utan avbrott. Kemiska produktionsområden och fabriker drar stora nytta av dessa permanenta installationer eftersom farliga gaser kan vara närvarande under hela arbetsdagen. Ta raffinaderier som exempel, där även små läckor kan bli stora risker med tiden. De fasta detektorerna övervakar ständigt och skickar varningar så fort något går fel, vilket hjälper företag att upprätthålla efterlevnad av säkerhetsregler samtidigt som de skyddar anställda från potentiella exponeringsrisker.

- Portabla Gasdetektorer:

- Rörlighet för på-plats-mätningar

- Versatilitet i användning under nödsituationer

- Fixa Gasdetektorer:

- Kontinuerlig övervakningsförmåga

- Integration med byggnadssystem för systemisk säkerhet

Dessa system säkerställer att anläggningar kan välja lämpliga enheter baserat på operativa behov, vilket bidrar till upptäckt och minskning av farliga gaser.

Nyckelindustrier som litar på gasövervakningslösningar

Oljebolag & Gas: Minskar explosionsrisker i högriskenmiljöer

Övervakning av gas spelar en avgörande roll för att kontrollera explosionsrisker inom olje- och gassektorn. Företag måste hålla koll på farliga gaser som metan och vätesulfid eftersom dessa ämnen är lättantändliga och också giftiga. När dessa gaser samlas upp vid borrplatser eller processanläggningar skapar de allvarliga säkerhetsproblem som kräver stränga försiktighetsåtgärder. Organisationer som American Petroleum Institute har fastställt regler som kräver kontinuerlig övervakning av dessa gaser i hela verksamheterna. Branschdata visar hur effektiv övervakningsteknik har förhindrat otaliga olyckor, vilket bekräftar hur viktiga dessa system är för arbetstagares säkerhet. Nya framsteg inom gassändarteknik gör det ännu säkrare, med trådlösa sensorer och AI-drivna enheter som erbjuder bättre täckning och snabbare svarstider när risker uppstår.

Tillverkning: Kontroll av giftiga rökningar och brandbara gaser

Övervakning av gasnivåer förblir en kritisk fråga i de flesta tillverkningsmiljöer där arbetare utsätts för skadliga ångor och brandfarliga ämnen dagligen. Bland de största hoten är VOC:er och kolmonoxid, som ofta går obemärkta till de når farliga koncentrationer. När anläggningar inte övervakar ordentligt kan konsekvenserna vara allvarliga – inte bara för arbetarnas hälsa utan också för företagets ekonomi genom kostsamma OSHA-överträdelser och produktionsstopp. Många fabriker har installerat avancerad detekteringsutrustning under de senaste åren, vilket har hjälpt dem att hålla sig inom reglerna samtidigt som de skapat påtagligt säkrare förhållanden på plats. Dessa förbättringar innebär färre nödutrymningar och medicinska fall kopplade till gasexponering. Vid en närmare analys av faktiska fabriksoperationer innebär skillnaden mellan reaktiva åtgärder och proaktiv övervakning all skillnad i världen när det gäller att upprätthålla både personalens välbefinnande och driftkontinuitet.

Gruvarbete: Att hantera syrebrist och metantillväxt

Övervakning av gaser innebär stora utmaningar i gruvdrift, särskilt när syrenivåerna sjunker och metan samlas i djupa underjordiska områden. Grusfotar är beroende av både fasta detektionssystem installerade genom tunnlarna och handhållna enheter som de bär personligen för att förbli säkra från dödliga gaser. Regelverk från Mine Safety and Health Administration kräver ganska strikta övervakningsprotokoll, vilket tvingar företag att investera i tillförlitlig utrustning. En granskning av olycksrapporter från de senaste åren visar hur många incidenter som härrör från dålig praxis vid gasdetektering. Bättre övervakning handlar inte bara om att rädda liv utan gör också en stor skillnad i driften från dag till dag, vilket hjälper gruvor att undvika stopp och böter samt skydda arbetarna mot osynliga hot.

Teknologiska innovationer som präglar modern gasdetektering

IoT-integrering för realtidsdata och fjärrlarm

Att införa IoT-teknik i gasövervakning förändrar hur saker fungerar jämfört med gamla metoder. Dessa smarta sensorer samlar kontinuerligt in information om gaskoncentrationer hela dagen, så att de kan upptäcka farliga situationer nästan omedelbart och varna människor direkt. Den konstanta dataströmmen gör det möjligt att förutspå problem innan de uppstår, vilket innebär att företag kan reagera mycket snabbare när något går fel. Ta Digital Catapult till exempel, som nyligen har börjat använda dessa IoT-system i fabriker. Deras mål var dubbelt: att förbättra både produktionsresultat och skydda arbetare från skadliga gaser. Enligt studier som gjorts av Ramona Marfievici tenderar tillverkare som adopterar denna typ av teknologi att se stora förbättringar i hur effektivt deras operationer fungerar, samtidigt som de skapar säkrare arbetsplatser överlag.

AI-driven prediktiv underhåll och läckageprevention

Gasteknologin får en stor uppgradering från artificiell intelligens dessa dagar, särskilt när det gäller att förutspå problem innan de uppstår och stoppa läckor i ett tidigt skede. Smarta AI-system analyserar alla slags data från sensorer placerade i gasanläggningar, identifierar konstiga mönster eller tecken på att något kan gå fel, så att underhållspersonal kan åtgärda problemet innan större problem uppstår. Fälttester har visat en ganska imponerande minskning av läckageincidenter efter att företag börjat använda AI för övervakning. Ett exempel är en fabrik som minskade sina läckagetakter med nästan hälften inom sex månader efter att ha infört dessa smarta system. De pengar som sparas genom att undvika driftstopp är inte den enda fördelen. Fabriker rapporterar också färre olyckor i allmänhet, vilket innebär att arbetstagare är säkrare och att produktionen fungerar smidigare från dag till dag. När tillverkare kombinerar olika AI-verktyg i sina operationer uppnår de snabba säkerhetsvinster samt långsiktiga fördelar som hjälper dem att hantera alla de komplexa kraven för att driva moderna industriella anläggningar utan större ansträngning.

Regleringskompatibilitet: Att navigera bland säkerhetsstandarder

OSHA-riktlinjer för tillåtna exponeringsgränser (PELs)

OSHA:s regler om tillåtna exponeringsgränser, eller PEL, spelar en viktig roll för att upprätthålla säkra arbetsplatser när man hanterar farliga gaser. Dessa riktlinjer fastslår i grunden de maximala nivåer som människor kan utsättas för olika slags gaser, vilket hjälper företag att övervaka sina miljöer med hjälp av verktyg såsom gasdetektorer. Att följa dessa PEL-standarder är mycket viktigt, eftersom arbetstagare annars utsätts för allvarliga hälsorisker. Gasövervakare fungerar som varningssystem som informerar personalen när riskerna blir för stora innan någon faktisk skada uppstår. Några vanliga gaser som omfattas av PEL-regler är kolmonoxid, vätesulfid och bensen. Var och en av dessa har sina egna specifika gränser som företagen måste följa om de vill upprätthålla sina anställdas hälsa. Att inte följa dessa regler får inte bara negativa konsekvenser på papperet heller. Det har skett många verkliga situationer nyligen där företag ignorerat korrekta exponeringskontroller för gaser och därefter fått betala ett högt pris för det.

ATEX/IECEx-certifieringar för explosiva miljöer

ATEX- och IECEx-certifieringar spelar en stor roll när det gäller att hålla utrustningen säker i miljöer där explosioner kan ske, särskilt när det gäller gasövervakningsenheter. När något har en av dessa certifieringar innebär det att tillverkaren genomgått strikta testförfaranden för att säkerställa att deras produkt inte kommer att gnista eller felaktigt fungera på ett sätt som kan orsaka en explosion. Att få certifiering är heller ingen enkel process. Gasmätare måste följa ganska detaljerade regler för hur de är konstruerade och vad de kan göra under olika förhållanden. Hela denna certifieringsprocess gör att människor litar mer på gasövervakningssystemen, vilket är anledningen till att många industrier är beroende av dem för säkerheten. Ta olje- och gasbranschen som ett exempel. Där krävs det absolut att man följer ATEX- och IECEx-standarderna, eftersom till och med små fel kan leda till stora katastrofer. Certifierad utrustning hjälper till att hålla arbetstagare säkra samt skydda företags tillgångar i dessa farliga arbetsmiljöer.

Bästa praxis för effektiv implementering av gasövervakare

Välja rätt enhet: Faktorer som känslighet och hållbarhet

Att välja rätt gasdetektor kräver att man tittar både på hur känslig den är och hur tålig den måste vara för den specifika industri där den ska användas. En viktig faktor är om enheten faktiskt kan upptäcka de specifika gaserna som är aktuella. Känslighetsinställningarna måste exakt matcha den typ av gas som ska mätas, eftersom olika sektorer som oljefält, kemiska fabriker och behandlingsanläggningar hanterar helt olika ämnen. Hållbarhet är också viktig, eftersom dessa enheter ibland utsätts för tuffa förhållanden där damm, fukt eller extrema temperaturer kan påverka dem med tiden. Detektorer som kan anpassas till flera gas typer blir väldigt värdefulla när arbetsförhållandena ofta förändras under dagen.

Att anpassa gasmätarens specifikationer till de faktiska miljöförhållandena spelar stor roll vid val av utrustning. Titta på vilka temperaturer enheten kommer att utsättas för, hur mycket fukt som kan förekomma och om den kan komma i kontakt med ämnen som på lång sikt kan bryta ner material. Inom industrin brukar man konsultera standarddokument, rådfråga experter som har erfarenhet från tidigare och granska de riktlinjer som organisationer som OSHA eller EPA rekommenderar för säker användning. Det hjälper också att få direkt input från tillverkarna, eftersom de känner till sina produkter i detalj. Att diskutera ämnet med andra yrkespersoner i liknande situationer ger ofta praktisk rådgivning som gör skillnad när man försöker hitta något som fungerar bra under exakt dessa driftförhållanden utan att kostna en förmögenhet.

Kalibrerings- och underhållsprotokoll för långsiktig pålitlighet

Att hålla gasmätare korrekt kalibrerade och underhållna är inte bara en god praxis – det är avgörande för att få tillförlitliga resultat med tiden. När kalibrering görs på rätt sätt säkerställs att det som visas på skärmen faktiskt överensstämmer med den omgivande luftens sammansättning, vilket spelar stor roll när det gäller säkerhetsfrågor på lång sikt. De flesta följer det som tillverkarna rekommenderar när det gäller regelbundna kontroller och justeringar. Vanligtvis innebär det att man ibland gör testmätningar och byter ut sensorer vid behov, så att de små komponenterna inuti fortsätter att fungera korrekt. Vissa arbetsplatser håller till och med koll på dessa underhållsdatum i stora kalendrar så att ingen glömmer bort något viktigt.

När företag hoppar över regelbundna underhållsinspektioner händer det dåliga saker. Gasdetektorer kan ge felaktiga mätningar eller helt missa farliga gasnivåer, vilket utsätter arbetare och hela operationer för verklig fara. Ta till exempel en trasig gasdetektor som kan tala om för alla att allt är okej när det i själva verket finns toxiska gaser som samlas upp någonstans. Därför har organisationer som International Society of Automation tagit fram regler för hur ofta utrustning behöver kontrolleras och kalibreras på nytt. Dessa rekommendationer förändras faktiskt beroende på hur mycket enheten används och vilka slags förhållanden den möter dagligen. Att följa dessa riktlinjer gör att gasövervakningssystem fungerar som de ska och skyddar mot olyckor. Dessutom håller väl underhållen utrustning längre och presterar bättre i allmänhet, vilket är rationellt för alla företag som bryr sig om säkerhet och kostnader.