Osnove Merilnik meglice Merilna tehnologija

Merenje meglenosti kvantificira sipanje svetlobe, povzročeno z mikroskopskimi neravnostmi na površini ali notranjimi napakami v prosojnih materialih, kot so plastične mase, steklo in polimerske folije. To sipanje povzroča mlečen ali moten videz, ki se kategorizira kot širokokotno sipanje (koti > 2,5°), kar vpliva na jasnost materiala in percepcijo potrošnikov.

Dve glavni vrsti meglenosti določata industrijski nadzor kakovosti:

- Mehkoščna meglenost : Meri difuzijo svetlobe skozi materiale, kot so zaščitne folije ali embalaža za farmacevtske izdelke

- Odsevna meglenost : Ocenjuje površinsko inducirano sipanje v premazih ali zaključnih površinah za avtomobilske barve ali prikazovalnih panelih

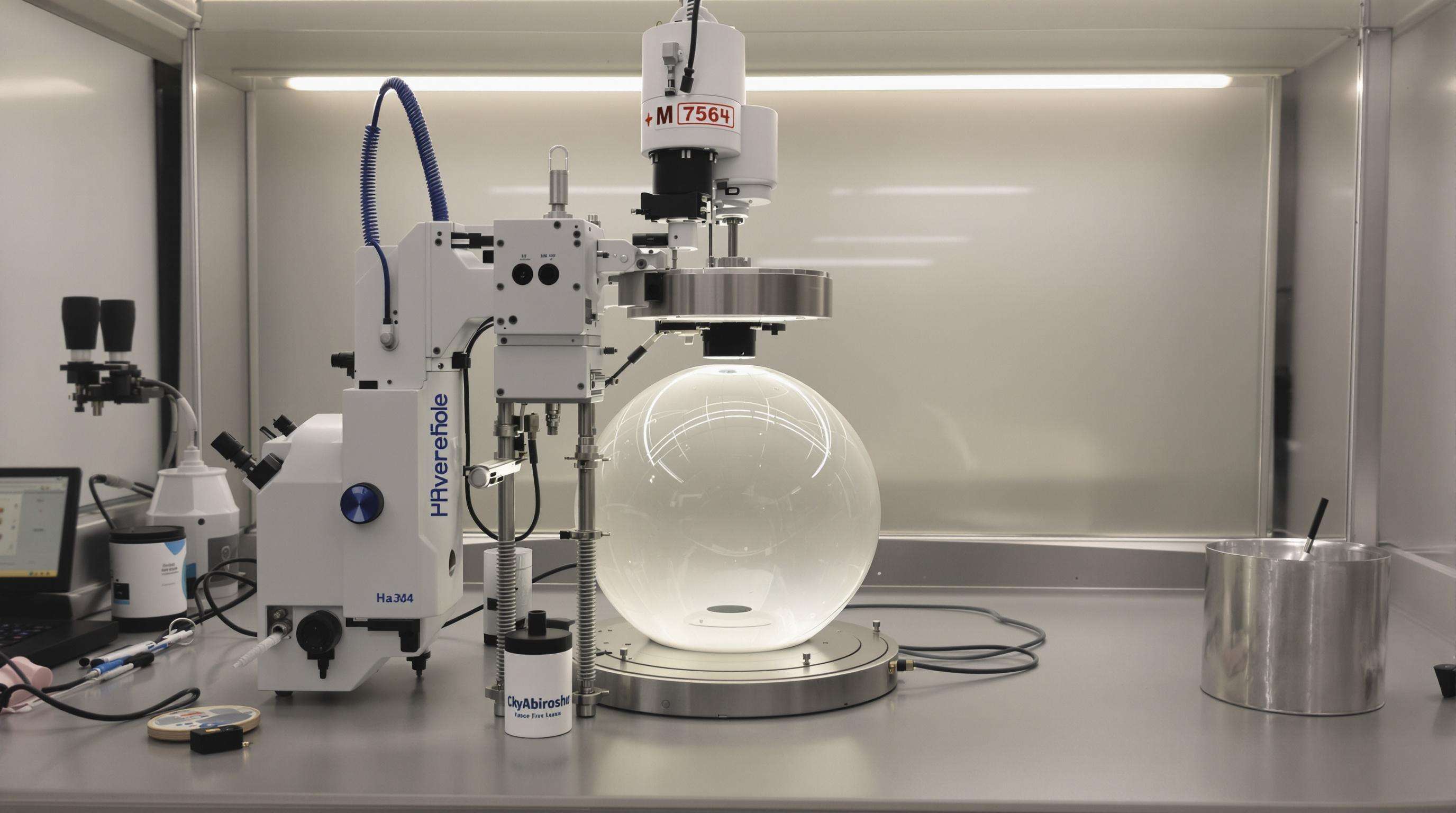

Sodobna analiza meglenosti sledi ASTM D1003 in standardu ISO 14782, pri čemer se za zajem neposredne in razpršene svetlobe uporabljajo sferni spektrofotometri. Merilniki meglenosti z visokotnočnostjo dosegajo ponovljivost ±0,05 %, s čimer pomagajo proizvajalcem odkriti napake, kot je podpovršinska kristalizacija v polimerih, pred serijsko proizvodnjo.

Merilniki meglenosti proti spektrofotometrom: primerjalna analiza

Razlikovanje sistemov z ozkim in širokim kotom razpršenja

Merilniki meglenosti uporabljajo sisteme z ozkim kotom (â¤3°), da izolirajo naprej razpršeno svetlobo, kar je skladno s standardiziranimi metodami kvantifikacije. Spektrofotometri uporabljajo širše sprejemnike (15°-25°) za poglobljeno spektralno analizo, vendar pri tem povzročajo večjo variabilnost pri ultračistih materialih.

Optične konfiguracije za različne tipe materialov

- Materiali z visokim prebliskom : Merilniki meglenosti s kolimiranim snopom zmanjšujejo šum signala

- Teksturiranimi površinami : Spektrofotometri s širokim poljem upoštevajo variacije refleksije

- Vezani sloji kompozitov : Hibridni sistemi povezujejo skupno motnost z lastnostmi, specifičnimi za posamezno plast

Izbira instrumentov zahteva uravnoteženje med omejitvami zaznave (do 0,1 % motnosti) in kompleksnostjo materiala ter potrebami v proizvodnji.

Razčlenjevanje lastnosti motnosti pri prehodu in odsevu svetlobe

Merjenje motnosti v prosojnih materialih

Preskušanje v skladu s standardom ASTM D1003 izračuna procent motnosti prepuščene svetlobe, pri čemer 0 % pomeni popolno prozornost. Sodobni merilniki dosegajo ponovljivost ±0,2 % za 1 mm debele policarbonatne plošče.

Vpliv kakovosti površine na motnost odseva

Hrapavost površine, nizka kot 0,8Ra, spremeni motnost odseva za 2 %. Proizvajalci avtomobilov določajo ⩽1,2 % motnosti odseva za notranje obloge, kar se doseže s kontroliranim mikroteksturiranjem (0,6–0,8Ra).

Delovanje sodobnih merilnikov motnosti

Tehnologija kroglastih kolektorjev in sistemi za detekcijo svetlobe

Kroglasti kolektorji s prevleko iz sulfata barija zberejo 98 % razpršene svetlobe, medtem ko fotodetektorji ločeno analizirajo prepuščeno in difuzno svetlobo.

Standardizirani postopki v skladu z ASTM/ISO smernicami

Ključni parametri vključujejo:

- 60 mm minimalni premer vzorca

- Zahteve CIE standardnega svetila C

- 0 % razpršenosti za referenčno kompenzacijo

Protokoli za umerjanje in negotovost meritve

Primarno umerjanje uporablja optične filtre s certificiranimi vrednostmi razpršenosti (območje 0,5 % do 30 %). Temperaturne nihanja 2 °C povzročajo negotovost 0,07 %/°C pri meritvah policarbonata.

Komercialni vpliv Merilnik meglice Kontrola kakovosti

Razpršenost vloga pri merilih za sprejem izdelkov

Za kompozite v letalski industriji je potrebna <0,3 % razpršenosti za prikazne plošče v kabini, zdravstvena embalaža pa potrebuje >90 % prepustnosti svetlobe s kontroliranim razprševanjem. Sistematični merilni sistemi zmanjšajo odpad materiala za 17 %.

Študija primera: Standardi prozornosti avtomobilskega stekla

NHTSA predpisuje <1,0 % motnosti za vetrovne šipe. Uvajanje merilnikov motnosti, ki ustrezajo standardom, je zmanjšalo zahtevek za optične napake za 2,8 milijona letno:

| Stopnja motnosti | Čas reakcije voznika (ms) | Tveganje nesreče ponoči |

|---|---|---|

| 0.5% | 220 ±15 | 12 % osnovne vrednosti |

| 1.2% | 290 ±20 | 34 % višje |

Napredne aplikacije pri razvoju materialov

Merjenje meglice omogoča inovacije v:

- Materiali za letalske kabine (manj kot 1 % meglice za optično jasnost)

- Biokompatibilni polimeri za intraokularne leče (â¤0,3 % tolerance meglice)

- Prilagodljivi OLED zasloni, pri katerih profiliranje po več oseh preprečuje vidne napake

- Elektrohromatska stekla s 0,5–78 % nastavljivim območjem meglice za pametne steklene aplikacije

Pogosta vprašanja

Kakšna je pomembnost merjenja meglice v industrijskih aplikacijah?

Merjenje meglice je ključno za zagotavljanje jasnosti in vizualne kakovosti prosojnih materialov, uporabljenih v različnih industrijah, vključno s cestnimi, letalskimi in elektronskimi, kar vpliva na sprejemanje izdelkov in nadzor kakovosti.

Kako se meri meglica v skladu z industrijskimi standardi?

Meglica se meri z uporabo sfernih spektrofotometrov z vgrajeno kroglo v skladu s standardi ASTM D1003 in ISO 14782. S temi instrumenti je mogoče kvantificirati tako neposredno kot razpršeno svetlobo in tako zagotoviti natančne meritve meglice.

S kakšnimi izzivi se srečujemo pri merjenju meglice?

Med izzivi spadajo ohranjanje enotnih pogojev meritve, preprečevanje motenj signala in izbira ustrezne naprave glede na kompleksnost materiala in zahteve po jasnosti.

Vsebina

- Osnove Merilnik meglice Merilna tehnologija

- Merilniki meglenosti proti spektrofotometrom: primerjalna analiza

- Razčlenjevanje lastnosti motnosti pri prehodu in odsevu svetlobe

- Delovanje sodobnih merilnikov motnosti

- Komercialni vpliv Merilnik meglice Kontrola kakovosti

- Napredne aplikacije pri razvoju materialov

- Pogosta vprašanja