Основы Измеритель дымки Технология измерения

Измерение мутности количественно определяет рассеяние света, вызванное микроскопическими неровностями поверхности или внутренними дефектами в прозрачных материалах, таких как пластмассы, стекло и полимерные пленки. Это рассеяние создает молочный или мутный вид, который классифицируется как рассеяние под широким углом (углы 2,5°), что влияет на ясность материала и восприятие потребителем.

Два основных типа мутности регулируют промышленный контроль качества:

- Мутность при пропускании : Измеряет диффузию света через материалы, такие как защитные пленки или упаковка для фармацевтических продуктов

- Мутность при отражении : Оценивает вызванное поверхностью рассеяние в покрытиях или отделках для автомобильных красок или дисплейных панелей

Современный анализ мутности соответствует ASTM D1003 и стандарту ISO 14782, с использованием сферических спектрофотометров для регистрации как прямого, так и рассеянного света. Современные высокоточные приборы для измерения мутности обеспечивают повторяемость ±0,05%, что помогает производителям выявлять дефекты, такие как внутренняя кристаллизация в полимерах, еще до начала массового производства.

Приборы для измерения мутности и спектрофотометры: сравнительный анализ

Определение различий между системами с узким и широким углом рассеяния

Приборы для измерения мутности используют системы с узким углом (≤3°) для выделения переднего рассеянного света, что соответствует стандартизованным методам количественного определения. Спектрофотометры используют более широкие приемники (15°-25°) для всестороннего спектрального анализа, но при этом вносят большую изменчивость в случае сверхпрозрачных материалов.

Оптические конфигурации для различных типов материалов

- Высокопрозрачные пленки : Приборы с коллимированным лучом уменьшают уровень шума сигнала

- Текстурированными поверхностями : Спектрофотометры с широким полем учитывают вариации отражения

- Многослойные композиты : Гибридные системы связывают объемное рассеяние со специфическими для слоя паттернами

Выбор приборов требует баланса между пределами обнаружения (до 0,1% рассеяния) и сложностью материалов и производственными потребностями

Расшифровка характеристик рассеяния при пропускании и отражении

Измерение рассеяния в прозрачных материалах

Соответствующие тестирование по ASTM D1003 рассчитывает проценты переданного рассеяния, где 0% указывает на идеальную прозрачность. Современные измерительные приборы обеспечивают повторяемость ±0,2% для поликарбонатных листов толщиной 1 мм

Влияние качества поверхности на отражательное рассеяние

Шероховатость поверхности до 0,8Ra изменяет отражательное рассеяние на 2%. Производители автомобилей определяют требования к отражательному рассеянию не более 1,2% для внутренней отделки, достигаемой за счет контролируемого микротекстурирования (0,6–0,8Ra)

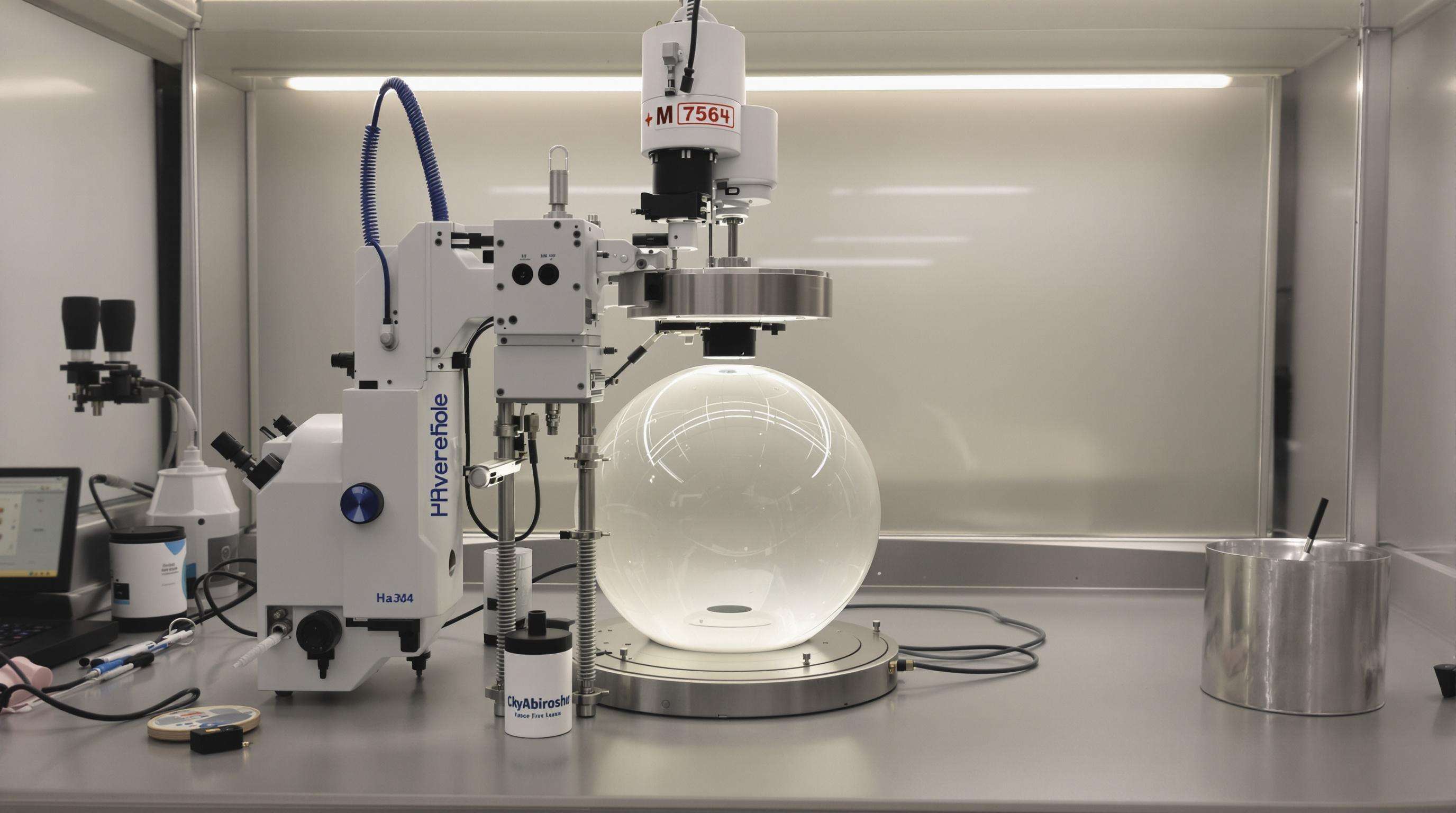

Принцип работы современных приборов для измерения рассеяния

Технология интегрирующей сферы и системы обнаружения света

Сферы, покрытые сульфатом бария, поглощают 98% рассеянного света, в то время как фотодетекторы отдельно анализируют прошедший и диффузный свет.

Стандартизированные процедуры по руководящим принципам ASTM/ISO

Ключевые параметры включают:

- минимальный диаметр образца 60 мм

- Требования к стандартному источнику CIE Иллюминант C

- разрешение 0% мутности для компенсации эталона

Протоколы калибровки и неопределенность измерений

Первичная калибровка выполняется с использованием оптических фильтров с сертифицированными значениями мутности (диапазон от 0,5% до 30%). Колебания температуры на 2°C вносят неопределенность 0,07%/°C при измерениях поликарбоната.

Коммерческое влияние Измеритель дымки Контроль качества

Критическая роль мутности в критериях приемки продукции

Аэрокосмические композиты требуют <0,3% матовости для дисплеев в кабине, тогда как для медицинской упаковки требуется >90% пропускания света с контролируемой диффузией. Системы измерения в линии сокращают отходы материалов на 17%.

Исследование случая: Стандарты прозрачности автомобильного стекла

NHTSA требует <1,0% матовости для ветровых стекол. Внедрение соответствующих измерителей матовости сократило претензии по оптическому искажению на 2,8 млн долларов ежегодно:

| Уровень матовости | Время реакции водителя (мс) | Риск аварии в темное время суток |

|---|---|---|

| 0.5% | 220 ±15 | 12% базовое значение |

| 1.2% | 290 ±20 | на 34% выше |

Продвинутые приложения в разработке материалов

Измерение мутности позволяет внедрять инновации в следующих областях:

- Материалы для авиационных фонарей (<1% мутности для оптической прозрачности)

- Биосовместимые полимеры для интраокулярных линз (допуск мутности ≤0,3%)

- Гибкие OLED-дисплеи, где профилирование по нескольким осям предотвращает визуальные дефекты

- Электрохромные окна с регулируемым диапазоном мутности от 0,5 до 78% для применения в «умном» стекле

Часто задаваемые вопросы

Каково значение измерения мутности в промышленных приложениях?

Измерение мутности критически важно для обеспечения прозрачности и визуального качества прозрачных материалов, используемых в различных отраслях промышленности, включая автомобилестроение, аэрокосмическую и электронную промышленность, и влияет на принятие продукции и контроль качества.

Как проводится измерение мутности согласно промышленным стандартам?

Мутность измеряется с использованием спектрофотометров с интегрирующей сферой в соответствии со стандартами ASTM D1003 и ISO 14782. Эти приборы позволяют количественно определить как прямой, так и рассеянный свет, обеспечивая точные измерения мутности.

Какие трудности связаны с измерением мутности?

Сложности включают поддержание стабильных условий измерения, предотвращение помех сигнала и выбор подходящего прибора в зависимости от сложности материала и требований к четкости.

Содержание

- Основы Измеритель дымки Технология измерения

- Приборы для измерения мутности и спектрофотометры: сравнительный анализ

- Расшифровка характеристик рассеяния при пропускании и отражении

- Принцип работы современных приборов для измерения рассеяния

- Коммерческое влияние Измеритель дымки Контроль качества

- Продвинутые приложения в разработке материалов

- Часто задаваемые вопросы