Compreensão Monitores de Gás e Seu Papel Crítico

O Que São Monitores de Gás? Funções Principais Explicadas

Os detectores de gás desempenham um papel fundamental em fábricas, armazéns e outros ambientes de trabalho onde gases nocivos possam estar presentes. O que eles realmente fazem? Bem, esses dispositivos detectam gases tóxicos e inflamáveis, acionam alarmes quando os níveis atingem limites considerados inseguros, mantêm registros para fins de conformidade e podem até se conectar a sistemas de segurança maiores para ações de resposta automáticas. A segurança no local de trabalho recebe um impulso significativo com a presença desses detectores, já que eles ajudam a evitar acidentes causados por vazamentos de gás antes que aconteçam. Dê uma olhada no que estudos revelam também - empresas que instalam equipamentos adequados de monitoramento de gás tendem a apresentar muito menos incidentes envolvendo exposição aos mesmos. E segundo analistas do mercado da Transparency Market Research, é provável que vejamos um uso ainda mais difundido desses detectores nos próximos anos, à medida que os requisitos regulatórios tornem-se mais rigorosos em diversos setores industriais. O mercado para esses dispositivos de segurança deverá crescer significativamente, à medida que as empresas se adaptarem aos novos padrões e passarem a priorizar a proteção dos trabalhadores.

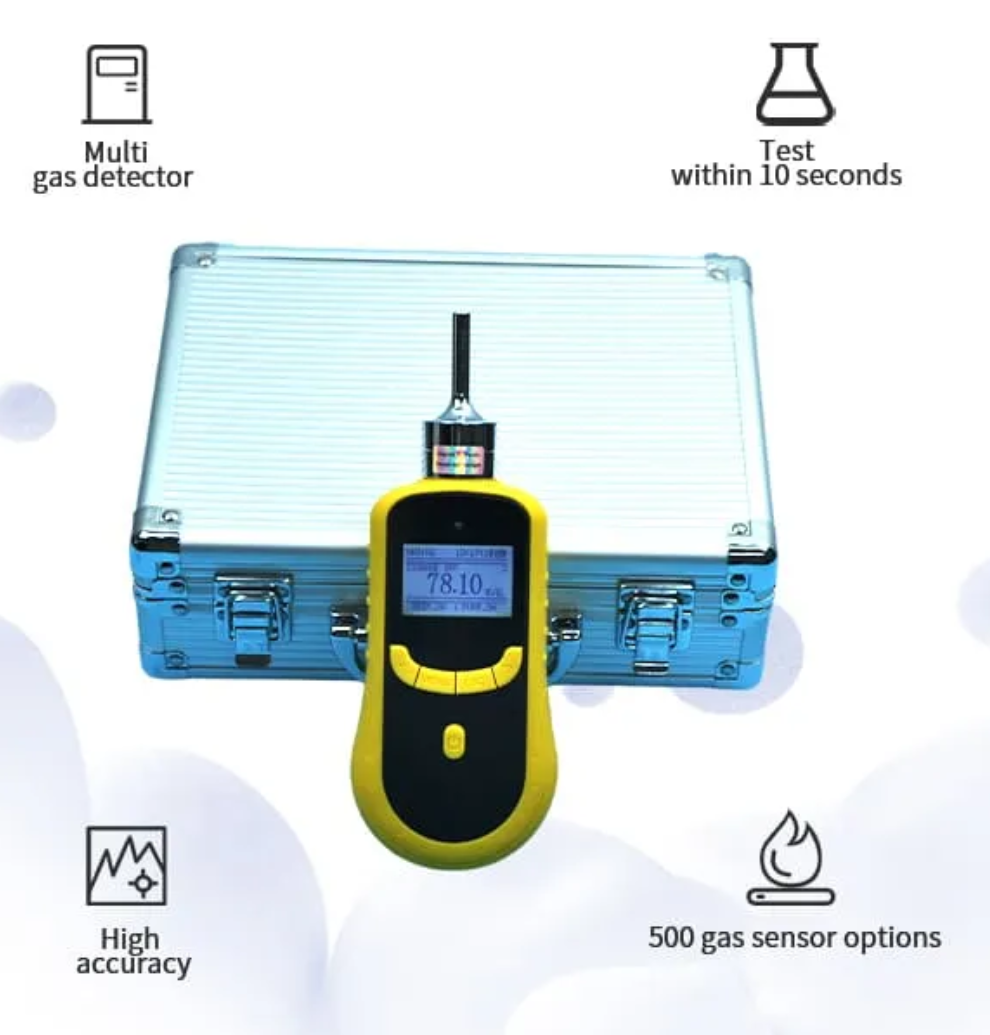

Tipos de Sistemas de Detecção de Gás: Detectores Portáteis vs. Fixos

Os sistemas de deteção de gás existem em duas categorias principais: unidades portáteis e instalações fixas, cada uma adequada a ambientes específicos. As versões portáteis oferecem aos trabalhadores a liberdade de se deslocarem, realizando medições onde forem necessárias. Estes dispositivos manuais são especialmente úteis em situações de emergência, quando as pessoas precisam de leituras rápidas em canteiros de obras ou durante intervenções em cenários de incêndio. Já os detectores fixos de gás funcionam de forma diferente. Após a instalação, permanecem no mesmo local, conectados aos sistemas de controle do edifício, permitindo monitoramento contínuo e ininterrupto. Áreas de processamento químico e fábricas beneficiam-se significativamente dessas configurações permanentes, já que gases perigosos podem estar presentes durante todo o dia. Tome como exemplo as refinarias, onde mesmo pequenos vazamentos podem se tornar riscos graves ao longo do tempo. Os detectores fixos mantêm constante vigilância, emitindo alertas sempre que algo sair do normal, ajudando assim as empresas a cumprirem as normas de segurança e protegendo os funcionários contra riscos potenciais de exposição.

- Detectores de Gás Portáteis:

- Mobilidade para medições no local

- Versatilidade no uso em situações de emergência

- Detectores de Gás Fixos:

- Capacidade de monitoramento contínuo

- Integração com sistemas de edifícios para segurança sistêmica

Esses sistemas garantem que as instalações possam selecionar dispositivos adequados com base nas necessidades operacionais, auxiliando na detecção e mitigação de gases perigosos.

Principais Indústrias que Contam com Soluções de Monitoramento de Gás

Petróleo & Gás: Mitigando Riscos de Explosão em Ambientes de Alto Risco

O monitoramento de gás desempenha um papel fundamental no controle de riscos de explosão em toda a indústria de óleo e gás. As empresas precisam ficar atentas a gases perigosos, como metano e sulfeto de hidrogênio, pois essas substâncias são facilmente inflamáveis e também venenosas. Quando esses gases se acumulam em locais de perfuração ou em usinas de processamento, criam problemas sérios de segurança que exigem medidas rigorosas. Organizações como o American Petroleum Institute estabelecem normas que exigem verificações contínuas desses gases em todas as operações. Dados do setor mostram como bons equipamentos de monitoramento têm evitado inúmeros acidentes, comprovando a importância real desses sistemas para a proteção dos trabalhadores. Novos avanços na tecnologia de detecção de gases estão tornando as operações ainda mais seguras, com sensores sem fio e dispositivos com inteligência artificial oferecendo cobertura mais ampla e tempos de resposta mais rápidos diante de riscos.

Fabricação: Controle de Exalações Tóxicas e Gases Combustíveis

O monitoramento dos níveis de gás continua sendo uma preocupação crítica na maioria dos ambientes de manufatura, onde os trabalhadores enfrentam exposição diária a vapores nocivos e substâncias inflamáveis. Dentre as maiores ameaças estão os COVs (Compostos Orgânicos Voláteis) e o monóxido de carbono, que frequentemente passam despercebidos até atingirem concentrações perigosas. Quando as instalações não realizam um monitoramento adequado, as consequências podem ser graves — não apenas para a saúde dos trabalhadores, mas também para os resultados das empresas, devido a multas dispendiosas da OSHA e paralisações na produção. Nos últimos anos, muitas fábricas instalaram equipamentos avançados de detecção, o que as ajudou a permanecerem em conformidade com as regulamentações, criando condições realmente mais seguras no local de trabalho. Essas melhorias se traduzem diretamente em menos evacuações de emergência e casos médicos relacionados à exposição a gases. Ao analisar as operações reais das fábricas, a diferença entre medidas reativas e o monitoramento proativo faz toda a diferença para manter tanto o bem-estar das pessoas quanto a continuidade operacional.

Mineração: Enfrentando a Depleção de Oxigênio e o Acúmulo de Metano

A monitorização de gases apresenta desafios sérios nas operações mineiras, especialmente quando se trata dos níveis de oxigênio caindo e do acúmulo de metano em profundidades subterrâneas. Os mineiros dependem tanto de sistemas fixos de detecção instalados ao longo dos túneis quanto de dispositivos portáteis que carregam consigo para se manterem seguros contra gases letais. As regulamentações da Administração de Segurança e Saúde nas Minas exigem protocolos bastante rigorosos de monitoramento, pressionando as empresas a investirem em equipamentos confiáveis. Ao analisar os relatórios de acidentes dos últimos anos, percebe-se quantos incidentes têm origem em práticas inadequadas de detecção de gases. Melhores sistemas de monitoramento não servem apenas para salvar vidas, mas também fazem grande diferença nas operações diárias, ajudando as mineradoras a evitar paralisações e multas, além de proteger os trabalhadores contra ameaças invisíveis.

Inovações Tecnológicas Moldando a Detecção Moderna de Gases

Integração de IoT para Dados em Tempo Real e Alertas Remotos

Introduzir tecnologia IoT no monitoramento de gases muda completamente o funcionamento em comparação com métodos tradicionais. Esses sensores inteligentes ficam coletando informações sobre concentrações de gás o tempo todo, identando situações perigosas quase instantaneamente e alertando as pessoas imediatamente por meio de notificações. O fluxo constante de dados torna possível prever problemas antes que eles aconteçam, o que significa que as empresas podem reagir muito mais rapidamente quando algo der errado. Tome como exemplo a Digital Catapult, que tem implantado esses sistemas IoT em fábricas recentemente. O objetivo deles era duplo: melhorar realmente os números da produção e garantir a segurança dos trabalhadores contra gases nocivos. De acordo com estudos realizados por Ramona Marfievici, fabricantes que adotam esse tipo de tecnologia tendem a perceber grandes melhorias na eficiência das operações, ao mesmo tempo em que criam ambientes de trabalho mais seguros no geral.

Manutenção Preditiva e Prevenção de Vazamentos com IA

A tecnologia de detecção de gás está recebendo um grande impulso da inteligência artificial nos dias de hoje, especialmente quando se trata de prever problemas antes que eles aconteçam e detê-los vazamentos em estágios iniciais. Sistemas inteligentes de IA analisam diversos tipos de dados provenientes de sensores espalhados pelas instalações de gás, identificando padrões incomuns ou sinais de que algo possa dar errado, para que as equipes de manutenção possam corrigir os problemas antes que grandes situações surjam. Testes na prática já demonstraram reduções bastante significativas nos incidentes de vazamento após as empresas começarem a utilizar IA para monitoramento. Um exemplo é uma planta que reduziu sua taxa de vazamento em quase 50% dentro de seis meses após implementar esses sistemas inteligentes. A economia gerada ao evitar paradas não é o único benefício. As fábricas relatam também uma redução geral nos acidentes, o que significa maior segurança para os trabalhadores e uma produção mais eficiente no dia a dia. Quando os fabricantes integram diferentes ferramentas de IA às suas operações, obtêm conquistas rápidas em termos de segurança, além de vantagens contínuas ao longo do tempo, que os ajudam a lidar com todas as complexas demandas de gestão de sites industriais modernos sem grandes esforços.

Conformidade Regulatória: Navegando pelos Padrões de Segurança

Diretrizes da OSHA para Limites de Exposição Permitidos (PELs)

As normas da OSHA sobre Limites Permissíveis de Exposição ou PELs desempenham um papel fundamental na manutenção da segurança nos locais de trabalho ao lidar com gases perigosos. Basicamente, essas diretrizes estabelecem os níveis máximos aos quais as pessoas podem ser expostas a diferentes tipos de gases, o que ajuda as empresas a monitorar seus ambientes utilizando ferramentas como detectores de gás. Seguir esses padrões PEL é muito importante, pois sem eles os trabalhadores enfrentam sérias ameaças à saúde. Os medidores de gás servem como sistemas de alerta precoce, avisando os funcionários quando as condições se tornam arriscadas demais antes que qualquer dano real ocorra. Alguns gases típicos cobertos pelas regulamentações PEL incluem monóxido de carbono, sulfeto de hidrogênio e benzeno. Cada um tem seu próprio limite específico que as empresas precisam respeitar para manter seus funcionários saudáveis. Não seguir essas regras não é apenas algo ruim no papel. Houve diversas situações no mundo real recentemente em que empresas ignoraram os controles adequados de exposição a gases e acabaram pagando caro por isso mais tarde.

Certificações ATEX/IECEx para Ambientes Explosivos

As certificações ATEX e IECEx são muito importantes para garantir a segurança dos equipamentos em locais onde pode haver riscos de explosão, especialmente no caso de dispositivos de monitoramento de gases. Quando um produto possui uma dessas certificações, isso significa que o fabricante passou por processos rigorosos de testes para garantir que seu produto não irá provocar faíscas ou falhas que possam causar uma explosão. Conseguir a certificação também não é fácil. Os detectores de gás precisam seguir regras bastante detalhadas quanto à sua construção e ao desempenho sob diferentes condições. Todo esse processo de certificação aumenta a confiança nos sistemas de monitoramento de gás, motivo pelo qual muitos setores industriais dependem deles para garantir a segurança. Tome como exemplo o setor de óleo e gás. Eles exigem rigorosamente o cumprimento dos padrões ATEX e IECEx, já que até mesmo pequenos erros podem levar a desastres graves. Equipamentos certificados ajudam a proteger a segurança dos trabalhadores e também os ativos das empresas nesses ambientes de trabalho perigosos.

Melhores Práticas para Implementação Eficaz de Monitores de Gás

Selecionando o Dispositivo Certo: Fatores de Sensibilidade e Durabilidade

Escolher o medidor de gás adequado requer analisar tanto a sua sensibilidade quanto a sua resistência, dependendo do setor em que será utilizado. Um fator essencial é se o equipamento consegue detectar realmente os gases específicos de interesse. As configurações de sensibilidade precisam corresponder exatamente ao tipo de gás que está sendo medido, já que diferentes áreas, como campos de petróleo, fábricas químicas e instalações de tratamento, lidam com substâncias totalmente distintas. A durabilidade também é importante, pois esses dispositivos às vezes são utilizados em ambientes agressivos, onde poeira, umidade ou temperaturas extremas podem afetá-los com o tempo. Medidores que se adaptam bem a múltiplos tipos de gases acabam sendo equipamentos extremamente valiosos quando as condições de trabalho mudam frequentemente ao longo do dia.

Fazer a correspondência entre as especificações do medidor de gás e as condições ambientais reais é muito importante ao escolher equipamentos. Avalie que tipo de temperaturas o dispositivo irá suportar, quanto à umidade existente, e se poderá entrar em contato com substâncias que desgastem os materiais ao longo do tempo. Profissionais do setor geralmente consultam documentos de normas, conversam com especialistas experientes e revisam as recomendações de grupos como OSHA ou EPA sobre práticas seguras. Obter informações diretamente dos fabricantes também ajuda, já que eles conhecem bem seus produtos. Trocar experiências com outros profissionais em situações semelhantes normalmente traz conselhos práticos que fazem toda a diferença para encontrar algo que funcione bem nessas condições específicas, sem gastar mais do que o necessário.

Protocolos de Calibração e Manutenção para Confiabilidade de Longo Prazo

Manter os monitores de gás devidamente calibrados e mantidos não é apenas uma boa prática — é essencial para obter resultados confiáveis ao longo do tempo. Quando realizada corretamente, a calibração garante que o que aparece na tela corresponda realmente ao que está acontecendo no ar ao nosso redor, o que é muito importante quando se trata de questões de segurança futuras. A maioria das pessoas segue o que os fabricantes recomendam para inspeções e ajustes regulares. Normalmente, isso envolve realizar algumas leituras de teste de vez em quando e substituir os sensores quando necessário, para que as pequenas partes internas continuem funcionando corretamente. Alguns locais de trabalho chegam até a acompanhar essas datas de manutenção em calendários grandes para que ninguém esqueça algo importante.

Quando empresas pulam as verificações regulares de manutenção, coisas ruins acontecem. Os detectores de gás podem fornecer leituras incorretas ou ignorar por completo níveis perigosos de gás, colocando trabalhadores e operações inteiras em perigo real. Considere como exemplo um detector de gás com defeito que possa indicar a todos que tudo está bem, quando na realidade existem gases tóxicos acumulando-se em algum lugar. É por isso que grupos como a International Society of Automation estabeleceram regras sobre com que frequência os equipamentos precisam ser verificados e recalibrados. Essas recomendações mudam dependendo de quanto o dispositivo é utilizado e que tipo de condições ele enfrenta diariamente. Seguir essas diretrizes mantém os sistemas de monitoramento de gás funcionando corretamente e protege contra acidentes. Além disso, equipamentos bem mantidos duram mais e têm um desempenho geral melhor, o que faz sentido para qualquer empresa preocupada com segurança e custos.

Sumário

- Compreensão Monitores de Gás e Seu Papel Crítico

- Principais Indústrias que Contam com Soluções de Monitoramento de Gás

- Inovações Tecnológicas Moldando a Detecção Moderna de Gases

- Conformidade Regulatória: Navegando pelos Padrões de Segurança

- Melhores Práticas para Implementação Eficaz de Monitores de Gás