Podstawy Miernik zamglenia Technologia pomiaru

Pomiar mgły polega na ilościowym określaniu rozpraszania światła spowodowanego mikroskopijnymi nierównościami powierzchni lub wewnętrznymi wadami w materiałach przezroczystych, takich jak tworzywa sztuczne, szkło czy folie polimerowe. To rozpraszanie tworzy mętny lub chmurny wygląd, który można sklasyfikować jako rozpraszanie szerokokątne (kąty 2,5°), co wpływa na przejrzystość materiału oraz postrzeganie przez konsumentów.

Dwa główne typy mgły wpływają na kontrolę jakości przemysłowej:

- Mgła transmisyjna : Mierzy rozpraszanie światła w materiałach takich jak folie ochronne czy opakowania farmaceutyczne

- Mgła refleksyjna : Ocenia powodowane przez powierzchnię rozpraszanie w powłokach lub wykończeniach, np. lakierach samochodowych czy panelach wyświetlających

Współczesna analiza mgławicy opiera się na ASTM D1003 i normach ISO 14782, wykorzystując spektrofotometry kuliste do rejestrowania światła bezpośredniego i rozproszonego. Precyzyjne mierniki mgławicy osiągają obecnie powtarzalność na poziomie ±0,05%, pomagając producentom w wykrywaniu wad takich jak krystalizacja pod powierzchnią polimerów przed rozpoczęciem produkcji seryjnej.

Mierniki mgławicy a spektrofotometry: Analiza porównawcza

Różnicowanie systemów rozpraszania wąskokątowego i szerokokątowego

Mierniki mgławicy wykorzystują systemy wąskokątowe (≤3°) do izolowania światła rozproszonego w przód, zgodnie z ustandaryzowanymi metodami ilościowego określania mgławicy. Spektrofotometry wykorzystują szersze odbiorniki (15°-25°) do kompleksowej analizy spektralnej, jednak wprowadzają większą zmienność wyników dla materiałów o ekstremalnej przejrzystości.

Konfiguracje optyczne dla różnych typów materiałów

- Filmy o wysokiej przejrzystości : Mierniki wiązki równoległej redukują zakłócenia sygnału

- Teksturami powierzchni : Spektrofotometry szerokopolowe uwzględniają zmienność odbicia

- Kompozyty wielowarstwowe : Układy hybrydowe powiązują ogólną poświatę z charakterystykami właściwymi dla poszczególnych warstw

Dobór przyrządów wymaga równoważenia granic wykrywalności (do 0,1% poświaty) z złożonością materiału i potrzebami produkcji.

Odszyfrowywanie właściwości poświaty w transmisji i odbiciu

Pomiar poświaty w materiałach przezroczystych

Badania zgodne z normą ASTM D1003 obliczają procent poświaty w transmisji, przy czym 0% oznacza idealną przejrzystość. Nowoczesne mierniki osiągają powtarzalność ±0,2% dla płyt poliwęglanowych o grubości 1 mm.

Wpływ jakości powierzchni na poświatę w odbiciu

Chropowatość powierzchni na poziomie 0,8Ra zmienia poświatę odbitą o 2%. Producentów samochodów wymagają â¤1,2% poświaty odbitej dla elementów wykończenia wnętrza, osiąganej dzięki kontrolowanemu mikrostrukturze powierzchni (0,6–0,8Ra).

Zasada działania nowoczesnych mierników poświaty

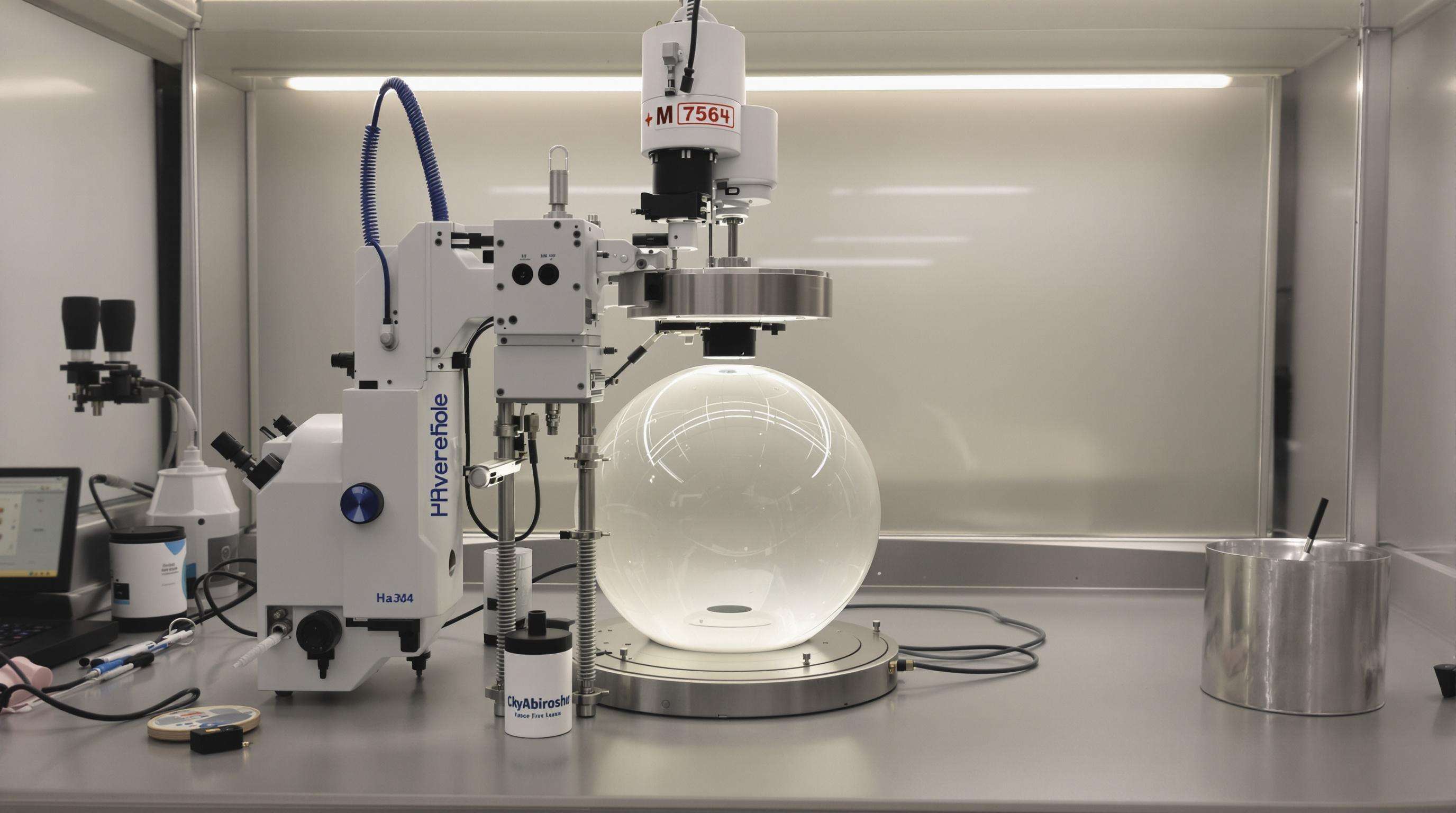

Technologia sfery całkującej i systemy detekcji światła

Kule pokryte siarczanem baru przechwytują 98% rozproszonego światła, podczas gdy fotodetektory oddzielnie analizują światło przechodzące i rozproszone.

Procedury standaryzowane zgodnie z wytycznymi ASTM/ISO

Główne parametry obejmują:

- minimalny średnica próbki 60 mm

- Wymagania dotyczące standardowego źródła światła CIE C

- rozdzielczość 0% mgiełki dla kompensacji odniesienia

Protokoły kalibracji i niepewność pomiaru

Końcowa kalibracja wykorzystuje filtry optyczne z certyfikowanymi wartościami mgiełki (zakres 0,5% do 30%). Fluktuacje temperatury o 2°C powodują niepewność pomiaru 0,07%/°C w pomiarach poliwęglanu.

Wpływ komercyjny Miernik zamglenia Kontrola jakości

Kluczowa rola mgiełki w kryteriach akceptacji produktu

Kompozyty lotnicze wymagają <0,3% mgiełki dla wyświetlaczy w kokpicie, natomiast opakowania medyczne potrzebują >90% przepuszczalności światła z kontrolowanym rozpraszaniem. Systemy pomiarowe inline zmniejszają odpady materiałowe o 17%.

Studium przypadku: Standardy przejrzystości szyb samochodowych

NHTSA wymaga <1,0% mętności dla przednich szyb. Wdrożenie zgodnych mierników mętności zmniejszyło roczne roszczenia dotyczące zniekształceń optycznych o 2,8 miliona dolarów:

| Poziom mętności | Czas reakcji kierowcy (ms) | Ryzyko wypadku w nocy |

|---|---|---|

| 0.5% | 220 ±15 | 12% bazowy |

| 1.2% | 290 ±20 | o 34% wyższe |

Zaawansowane zastosowania w rozwoju materiałów

Pomiar mętności umożliwia innowacje w zakresie:

- Materiałów do oszklenia lotniczego (mętność <1% dla przejrzystości optycznej)

- Polimerów biokompatybilnych do soczewek wewnątrzgałkowych (dopuszczalna mętność ≤0,3%)

- Elastycznych wyświetlaczy OLED, gdzie profilowanie wieloosiowe zapobiega wadom wizualnym

- Okien elektrochromatycznych z regulowanym zakresem mętności 0,5–78% do zastosowań w szybach inteligentnych

Najczęściej zadawane pytania

Jaka jest znaczenie pomiaru mętności w zastosowaniach przemysłowych?

Pomiar mętności odgrywa kluczową rolę w zapewnieniu przejrzystości i jakości wizualnej materiałów przezroczystych stosowanych w różnych gałęziach przemysłu, w tym w motoryzacji, lotnictwie i elektronice, wpływając na akceptację produktu i kontrolę jakości.

W jaki sposób mierzy się mętność zgodnie ze standardami branżowymi?

Mętność mierzy się za pomocą spektrofotometrów z kulą całkującą zgodnie ze standardami ASTM D1003 i ISO 14782. Te urządzenia pozwalają na ilościowe określenie zarówno światła bezpośredniego, jak i rozproszonego, dostarczając precyzyjnych pomiarów mętności.

Jakie wyzwania są związane z pomiarem mętności?

Wyzwaniami są utrzymanie stabilnych warunków pomiaru, zapobieganie zakłóceniom sygnału oraz dobór odpowiedniego instrumentu w zależności od złożoności materiału i wymagań dotyczących przejrzystości.

Spis treści

- Podstawy Miernik zamglenia Technologia pomiaru

- Mierniki mgławicy a spektrofotometry: Analiza porównawcza

- Odszyfrowywanie właściwości poświaty w transmisji i odbiciu

- Zasada działania nowoczesnych mierników poświaty

- Wpływ komercyjny Miernik zamglenia Kontrola jakości

- Zaawansowane zastosowania w rozwoju materiałów

- Najczęściej zadawane pytania