Zrozumienie Monitory Gazu i Ich Kluczowa Rola

Co to są monitory gazowe? Wyjaśnienie podstawowych funkcji

Wykrywacze gazu odgrywają kluczową rolę w fabrykach, magazynach i innych miejscach pracy, gdzie mogą występować szkodliwe gazy. Co one właściwie robią? Otóż urządzenia te wykrywają zarówno gazy trujące, jak i łatwopalne, uruchamiają alarmy, gdy poziom stężenia osiągnie niebezpieczne granice, przechowują zapisy do celów zgodności oraz mogą łączyć się z większymi systemami bezpieczeństwa w celu zautomatyzowanej reakcji. Bezpieczeństwo na stanowisku pracy znacznie się poprawia dzięki obecności tych monitorów, ponieważ pomagają one zapobiegać wypadkom spowodowanym wyciekami gazu zanim do nich dojdzie. Spójrz również na dane badawcze – firmy, które instalują odpowiednie urządzenia do monitorowania stężenia gazów, zauważają znacznie mniejszą liczbę incydentów związanych z ekspozycją na gaz. Według analityków rynkowych z Transparency Market Research, w nadchodzących latach należy spodziewać się większego rozpowszechnienia wykrywaczy gazów, w miarę jak wymagania regulacyjne będą stawały się bardziej rygorystyczne w różnych sektorach przemysłu. Rynek tych urządzeń bezpieczeństwa powinien znacząco wzrosnąć, wraz z dostosowywaniem się firm do nowych standardów i zwiększonym priorytetem ochrony pracowników.

Rodzaje systemów wykrywania gazów: przenośne kontra stałe detektory gazowe

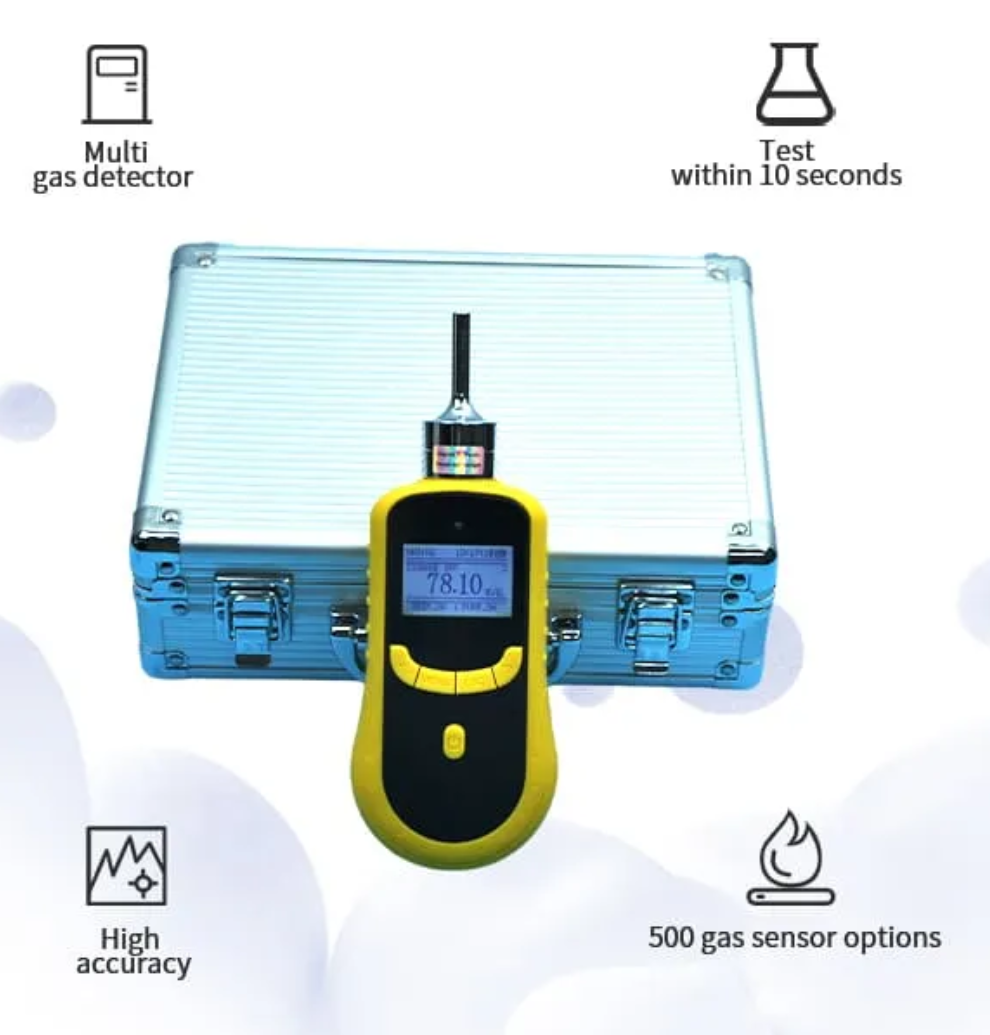

Systemy wykrywania gazu występują w dwóch głównych wersjach: przenośne urządzenia i instalacje stałe, z których każda jest dostosowana do konkretnych środowisk. Wersje przenośne pozwalają pracownikom na swobodę przemieszczania się i wykonywanie pomiarów w potrzebnych miejscach. Te ręczne urządzenia są szczególnie przydatne w sytuacjach awaryjnych, gdy ludzie potrzebują szybkich odczytów na placach budowy lub podczas akcji ratowniczych przy pożarach. Stałe detektory gazu działają inaczej. Po zamontowaniu pozostają na swoim miejscu, podłączone do systemów sterowania budynku, umożliwiając nieprzerwane monitorowanie. Obszary przetwarzania chemicznego i fabryki znakomicie korzystają z tych trwałych instalacji, ponieważ niebezpieczne gazy mogą być obecne przez cały dzień. Weźmy na przykład rafinerie, gdzie nawet niewielkie wycieki mogą z czasem stać się poważnym zagrożeniem. Detektory stałe cały czas monitorują sytuację, wysyłając alerty w razie wykrycia problemu, co pomaga firmom w przestrzeganiu przepisów bezpieczeństwa i ochronie pracowników przed potencjalnymi zagrożeniami.

- Przenośne Detektory Gazowe:

- Mobilność dla pomiarów na miejscu

- Wszechstronność w użyciu w sytuacjach awaryjnych

- Stalowe Detektory Gazowe:

- Możliwość ciągłego monitorowania

- Integracja z systemami budynku w celu bezpieczeństwa systemicznego

Te systemy pozwalają na wybór odpowiednich urządzeń zgodnie z potrzebami operacyjnymi, wspomagając w wykrywaniu i eliminowaniu niebezpiecznych gazów.

Kluczowe branże korzystające z rozwiązań do monitorowania gazów

Nafta i gaz: Redukcja ryzyka eksplozji w środowiskach o wysokim poziomie zagrożenia

Monitorowanie gazów odgrywa kluczową rolę w kontrolowaniu zagrożeń wybuchowych w całym sektorze naftowym i gazowym. Firmy muszą kontrolować obecność niebezpiecznych gazów, takich jak metan czy siarkowodór, ponieważ substancje te są łatwopalne i toksyczne. Gdy te gazy gromadzą się na terenie wierceń lub zakładach przeróbki, powstają poważne problemy bezpieczeństwa, które wymagają surowych środków ostrożności. Organizacje takie jak American Petroleum Institute ustalają przepisy, które wymagają ciągłego monitorowania tych gazów w całym zakresie operacji. Dane branżowe pokazują, że skuteczne urządzenia monitorujące zapobiegły liczlesszym wypadkom, co dowodzi ogromnej roli, jaką te systemy odgrywają w ochronie pracowników. Nowe osiągnięcia w technologii wykrywania gazów zwiększają bezpieczeństwo jeszcze bardziej – bezprzewodowe czujniki i urządzenia wspierane przez sztuczną inteligencję oferują lepszy zasięg i szybsze reagowanie na pojawiające się zagrożenia.

Przemysł: Kontrola toksycznych dymów i łatwopalnych gazów

Monitorowanie poziomu gazów pozostaje krytycznym zagadnieniem w większości środowisk produkcyjnych, gdzie pracownicy codziennie narażeni są na szkodliwe opary i substancje łatwopalne. Jednymi z największych zagrożeń są VOC i tlenek węgla, które często pozostają nierozpoznane aż do momentu osiągnięcia niebezpiecznych stężeń. Gdy obiekty nie przeprowadzają odpowiedniego monitorowania, skutki mogą być poważne – nie tylko dla zdrowia pracowników, ale również dla wyników finansowych przedsiębiorstwa, w postaci kosztownych naruszeń przepisów OSHA i przestojów produkcyjnych. W ostatnich latach wiele zakładów zainstalowało zaawansowane urządzenia detekcyjne, co pomogło im pozostać w zgodzie z przepisami i stworzyć rzeczywiście bezpieczniejsze warunki na miejscu. Te ulepszenia przekładają się bezpośrednio na mniejszą liczbę ewakuacji awaryjnych oraz przypadków medycznych związanych z ekspozycją na gazy. Przyglądając się rzeczywistym operacjom przemysłowym, różnica między działaniami reaktywnymi a proaktywnym monitorowaniem stanowi kluczowy czynnik w utrzymaniu zarówno dobrostanu personelu, jak i ciągłości operacyjnej.

Górnictwo: Rozwiązywanie problemu ubytku tlenku i nagromadzenia metanu

Monitorowanie stężenia gazów w kopalniach stwarza poważne wyzwania, szczególnie w przypadku spadku poziomu tlenu i gromadzenia się metanu w głębinach pod ziemią. Górniczy polegają zarówno na stałych systemach wykrywania zamontowanych w tunelach, jak i na przenośnych urządzeniach, które sami noszą ze sobą, aby zapewnić sobie bezpieczeństwo przed śmiertelnymi gazami. Przepisy Urzędu ds. Bezpieczeństwa i Zdrowia w Kopalniach (Mine Safety and Health Administration) wymagają dość rygorystycznych procedur monitorowania, co zmusza firmy do inwestowania w niezawodne wyposażenie. Analiza raportów o wypadkach z ostatnich lat pokazuje, ile wypadków wynika z niewystarczających praktyk wykrywania gazów. Lepsze monitorowanie to nie tylko sposób na ratowanie życia – ma też duży wpływ na codzienne funkcjonowanie kopalni, pomagając unikać przestojów i grzywien, a także chroniąc pracowników przed niewidzialnymi zagrożeniami.

Innowacje technologiczne kształtujące nowoczesne wykrywanie gazów

Integracja IoT dla danych w czasie rzeczywistym i zdalnych alertów

Wprowadzenie technologii IoT w monitorowanie gazów zmienia sposób działania w porównaniu do tradycyjnych metod. Te inteligentne czujniki cały czas zbierają informacje o stężeniach gazów, dzięki czemu niemal natychmiast wykrywają niebezpieczne sytuacje i powiadamiają ludzi poprzez alerty. Ciągły przepływ danych pozwala na przewidywanie problemów zanim się pojawią, co oznacza, że firmy mogą szybciej reagować, gdy coś pójdzie nie tak. Weźmy na przykład Digital Catapult – niedawno wdrażali te systemy IoT w fabrykach. Ich cele były podwójne: naprawdę polepszyć zarówno wyniki produkcyjne, jak i zapewnić bezpieczeństwo pracowników przed szkodliwymi gazami. Zgodnie z badaniami Ramony Marfievici, producenci, którzy adoptują tego rodzaju technologię, zazwyczaj zauważają duże ulepszenia w efektywności działania oraz tworzą bezpieczniejsze miejsca pracy.

Napędzane sztuczną inteligencją prognozowanie awarii i zapobieganie wyciekom

Technologia wykrywania gazu w ostatnich czasach zyskuje znaczące wsparcie dzięki sztucznej inteligencji, zwłaszcza jeśli chodzi o przewidywanie problemów zanim się pojawią i szybkie zatrzymywanie wycieków. Inteligentne systemy AI analizują dane pochodzące z czujników rozmieszczonych w zakładach gazowych, wykrywając niepokojące wzorce lub sygnały potencjalnych usterek, dzięki czemu ekipy serwisowe mogą naprawić usterki zanim powstaną większe problemy. Testy w warunkach rzeczywistych wykazały znaczne zmniejszenie liczby wycieków po wdrożeniu przez firmy systemów monitorowania opartych na AI. Jeden z zakładów zredukował wskaźnik wycieków o prawie połowę w ciągu sześciu miesięcy od zastosowania tych inteligentnych systemów. Oszczędności wynikające z uniknięcia przestojów to nie jedyna korzyść. Zakłady odnotowują również mniejszą liczbę wypadków w ogóle, co oznacza większe bezpieczeństwo pracowników i sprawniejszy przebieg produkcji na co dzień. Kiedy producenci integrują różne narzędzia AI z procesami operacyjnymi, osiągają szybkie rezultaty pod względem bezpieczeństwa oraz długoterminowe korzyści, które pomagają im skutecznie radzić sobie z wymaganiami zarządzania współczesnymi obiektami przemysłowymi bez nadmiernego wysiłku.

Zgodność z przepisami: Nawigacja w standardach bezpieczeństwa

Wytyczne OSHA dotyczące dopuszczalnych granicznych stężeń (PELs)

Zasady OSHA dotyczące dopuszczalnych limitów narażenia, czyli PEL, odgrywają kluczową rolę w zapewnianiu bezpieczeństwa na miejscach pracy w sytuacjach związanych z niebezpiecznymi gazami. Podstawą tych wytycznych jest określenie maksymalnych poziomów narażenia, na które ludzie mogą być wystawiani w kontakcie z różnymi rodzajami gazów, co pomaga firmom monitorować swoje środowiska za pomocą narzędzi takich jak detektory gazów. Przestrzeganie tych standardów PEL ma ogromne znaczenie, ponieważ bez nich pracownicy narażeni są na poważne zagrożenia zdrowotne. Monitory gazów działają jako systemy ostrzegania wstępne, informujące pracowników, gdy sytuacja staje się zbyt ryzykowna, zanim dojdzie do jakichkolwiek szkód. Niektóre typowe gazy objęte regulacjami PEL to tlenek węgla, siarkowodór i benzen. Każdy z nich ma swoje własne, konkretne limity, których firmy muszą przestrzegać, aby zapewnić zdrowie swoim pracownikom. Należy wspomnieć, że zaniedbywanie tych zasad ma swoje konsekwencje nie tylko na papierze. W ostatnich latach miało miejsce wiele sytuacji, w których firmy zaniedbywały odpowiednie kontrole narażenia gazowego i poniosły za to poważne koszty.

Certyfikaty ATEX/IECEx dla atmosfer wybuchowych

Certyfikaty ATEX i IECEx odgrywają dużą rolę w zapewnianiu bezpieczeństwa urządzeń w miejscach, w których może dojść do wybuchu, szczególnie w przypadku urządzeń do monitorowania gazów. Gdy produkt posiada jeden z tych certyfikatów, oznacza to, że producent poddał go rygorystycznym testom, aby upewnić się, że nie będzie on generował iskier ani nie działał w sposób mogący wywołać wybuch. Uzyskanie certyfikacji również nie jest łatwe. Detektory gazów muszą przestrzegać szczegółowych zasad dotyczących ich budowy i funkcjonalności w różnych warunkach. Cały ten proces certyfikacji zwiększa zaufanie do systemów monitorowania gazów, dlatego wiele sektorów polega na nich w kwestiach bezpieczeństwa. Przemysł naftowy i gazowy może być jednym z przykładów. Wymagana jest tam zgodność ze standardami ATEX i IECEx, ponieważ nawet drobne błędy mogą prowadzić do poważnych katastrof. Certyfikowane urządzenia pomagają chronić pracowników, a także majątek firm w tych niebezpiecznych środowiskach pracy.

Najlepsze praktyki wdrożenia efektywnego monitora gazu

Wybór odpowiedniego urządzenia: czynniki wrażliwości i trwałości

Wybierając odpowiedni detektor gazu, należy zwrócić uwagę zarówno na jego wrażliwość, jak i na stopień wytrzymałości, jaki jest wymagany w danej branży, w której ma być używany. Jednym z istotnych aspektów jest to, czy urządzenie rzeczywiście potrafi wykrywać konkretne gazy, które są przedmiotem zainteresowania. Ustawienia wrażliwości muszą dokładnie odpowiadać rodzajowi mierzonego gazu, ponieważ różne sektory, takie jak pola naftowe, zakłady chemiczne czy instalacje uzdatniania, mają do czynienia z zupełnie różnymi substancjami. Na równi ważna jest również wytrzymałość, ponieważ te urządzenia bywają narażone na szorstkie warunki, gdzie kurz, wilgoć czy ekstremalne temperatury mogą je uszkodzić z biegiem czasu. Detektory, które dobrze adaptują się do różnych typów gazów, stają się wyjątkowo wartościowym sprzętem w sytuacjach, gdy warunki pracy ulegają częstym zmianom w ciągu dnia.

Dobór odpowiednich parametrów monitora gazu do rzeczywistych warunków środowiskowych ma duże znaczenie przy wyborze sprzętu. Zwróć uwagę na rodzaj temperatur, jakie urządzenie będzie musiało wytrzymać, na ilość wilgoci, która może występować oraz na możliwość kontaktu z substancjami, które z biegiem czasu mogą niszczyć materiały. Pracownicy branżowi często sprawdzają dokumenty normatywne, konsultują się z ekspertami, którzy mają już doświadczenie, oraz analizują zalecenia grup takich jak OSHA czy EPA dotyczące bezpiecznych praktyk. Wskazania producentów również są przydatne, ponieważ oni najlepiej znają swoje produkty. Rozmowy z innymi specjalistami, którzy znajdują się w podobnych sytuacjach, zazwyczaj przynoszą praktyczne porady, które robią wielką różnicę przy poszukiwaniu rozwiązania dobrze funkcjonującego w konkretnych warunkach eksploatacyjnych, bez przekraczania przy tym budżetu.

Protokoły kalibracji i konserwacji dla długoterminowej niezawodności

Utrzymanie odpowiedniej kalibracji i stanu technicznego monitorów gazowych to nie tylko dobra praktyka – jest to niezbędne do osiągania wiarygodnych wyników z biegiem czasu. Gdy kalibracja jest wykonywana poprawnie, zapewnia, że dane wyświetlane na ekranie rzeczywiście odpowiadają stanowi powietrza w otoczeniu, co ma ogromne znaczenie w kontekście kwestii bezpieczeństwa w przyszłości. Większość użytkowników trzyma się zaleceń producentów dotyczących regularnych przeglądów i regulacji. Zwykle oznacza to wykonywanie okresowych pomiarów kontrolnych oraz wymianę czujników w razie potrzeby, tak aby drobne elementy wewnętrzne nadal działały prawidłowo. Niektóre miejsca pracy nawet śledzą terminy konserwacji w dużych kalendarzach, aby nikt nie zapomniał o czymś ważnym.

Gdy firmy pomijają regularne przeglądy, zdarzają się niebezpieczne sytuacje. Detektory gazu mogą podawać błędne wskazania lub całkowicie przeoczyć niebezpieczne stężenia gazu, narażając pracowników i całe operacje na poważne zagrożenie. Weźmy na przykład zepsuty detektor gazu – może on poinformować wszystkich, że wszystko jest w porządku, podczas gdy w rzeczywistości gdzieś gromadzą się toksyczne gazy. Dlatego właśnie organizacje takie jak Międzynarodowe Towarzystwo Automatyki opracowały zasady dotyczące częstotliwości kontroli i kalibracji urządzeń. Te rekomendacje zmieniają się w zależności od tego, jak często urządzenie jest używane i w jakich warunkach codziennie pracuje. Przestrzeganie tych wytycznych pozwala utrzymać systemy monitoringu gazów w pełni funkcjonalne i chroni przed wypadkami. Dodatkowo, dobrze utrzymana aparatura działa dłużej i lepiej sprawuje się ogólnie, co ma sens dla każdej firmy troszczącej się o bezpieczeństwo i koszty.