Forståelse Gassmonitorer og deres avgjørende rolle

Hva er gassmonitorer? Hovedfunksjoner forklart

Gassmonitorer spiller en kritisk rolle i fabrikker, lager og andre arbeidsmiljøer der skadelige gasser kan være til stede. Hva gjør de egentlig? Vel, disse enhetene oppdager både giftige og brennbare gasser, utløser varsling når nivåene når uakseptable grenser, lagrer data for sertifiseringsformål og kan til og med kobles til større sikkerhetssystemer for automatisk respons. Arbeidsplasssikkerheten forbedres betraktelig ved bruk av slike monitorer, siden de hjelper til med å forhindre ulykker forårsaket av gasslekkasje før de inntreffer. Se også på hva studier viser – bedrifter som installerer egnet gassmonitorering utstyr opplever betydelig færre hendelser relatert til gasseksponering. Ifølge markedsanalytikere hos Transparency Market Research vil vi sannsynligvis se en økt utbredelse av gassmonitorer i årene fremover ettersom regelverk blir strengere innen ulike industrier. Markedet for disse sikkerhetsproduktene forventes å vokse betraktelig ettersom selskaper tilpasser seg nye standarder og prioriterer arbeidstakerbeskyttelse.

Typer gassdetekteringssystemer: Portablere mot fikserte gassdetektører

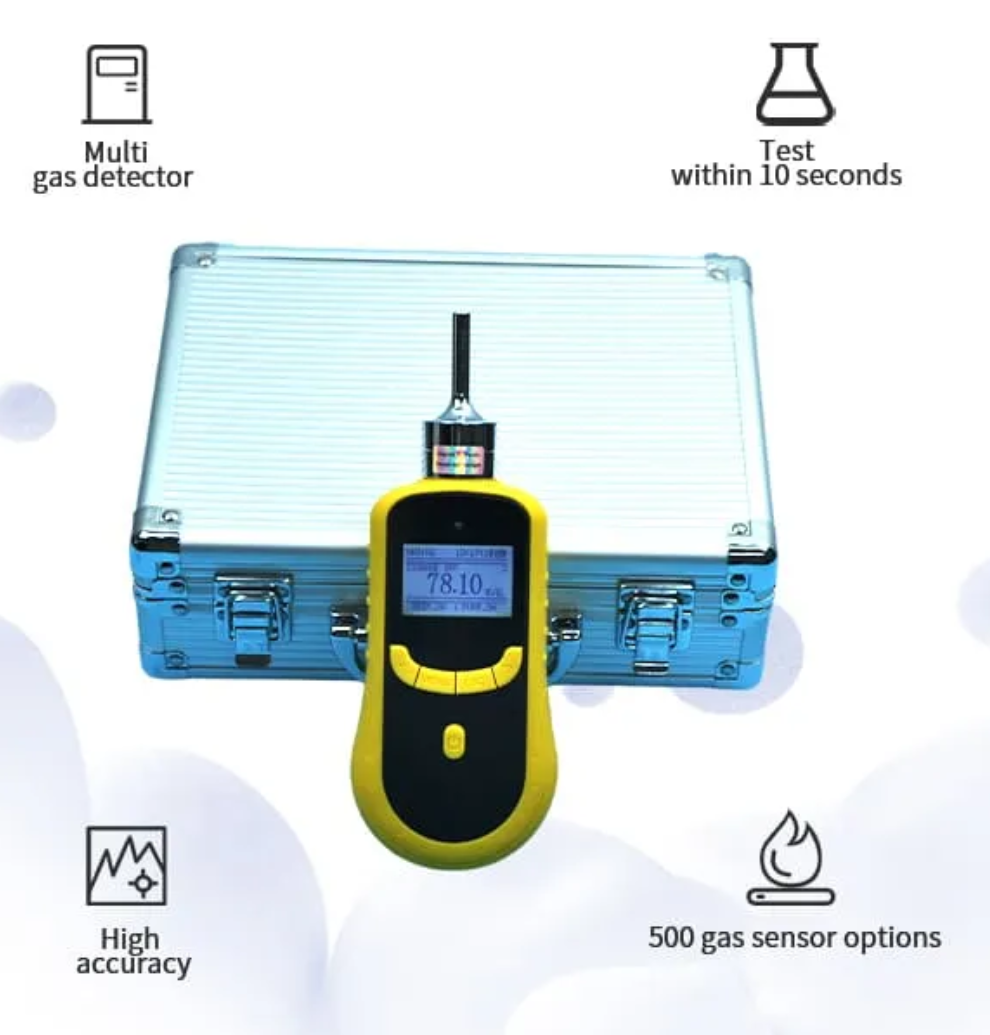

Gassdeteksjonssystemer kommer i to hovedtyper: bærbare enheter og faste installasjoner, hver tilpasset spesifikke miljøer. De bærbare versjonene gir arbeidere frihet til å bevege seg rundt og ta målinger der hvor det er nødvendig. Disse håndholdte enhetene er spesielt nyttige i nø situations situasjoner når rask måling er nødvendig på byggeplasser eller under brannintervensjoner. Faste gassdetektorer fungerer annerledes. De forblir på samme sted etter installasjon, koblet til bygningens kontrollsystemer slik at de kan overvåke kontinuerlig uten avbrudd. Kjemisk prosesseringsområder og fabrikker drar stort fordel av disse permanente oppsettene, siden farlige gasser kan være til stede hele dagen. Ta raffinerier som eksempel, hvor selv små lekkasjer kan bli alvorlige farer over tid. De faste detektorene holder øye hele tiden og sender varsler når som helst noe går galt, noe som hjelper bedrifter med å være i samsvar med sikkerhetsregler og samtidig beskytte ansatte mot potensielle eksponeringsrisikoer.

- Portabile Gassdetektorer:

- Mobilitet for på-stedsmålinger

- Versatilitet i bruk i nødsituasjoner

- Feste Gassdetektorer:

- Kontinuerlig overvåkingskapasitet

- Integrering med byggsystemer for systemisk sikkerhet

Disse systemene sørger for at anlegg kan velge egnet utstyr basert på driftsbehov, noe som bidrar til oppdagelse og reduksjon av farlige gasser.

Nøkkeltreninger som avhenger av gassovervåkingsløsninger

Olje og Gass: Reduserer eksplosjonsrisiko i høyrisikomiljøer

Gassovervåking spiller en viktig rolle i kontroll av eksplosjonsfare innen olje- og gasssektoren. Selskaper må følge med på farlige gasser som metan og hydrogen sulfid, fordi disse stoffene lett kan ta fyr og også er giftige. Når disse gassene samler seg ved boringssider eller prosessanlegg, skaper de alvorlige sikkerhetsutfordringer som krever streng overvåkning. Organisasjoner som American Petroleum Institute har satt regler som krever kontinuerlig sjekk av disse gassene i hele driften. Industridata viser hvordan god overvåkningsutstyr har forhindret utallige ulykker i å skje, noe som viser hvor viktig disse systemene er for arbeidstilsku. Nye utviklinger innen gassdeteksjonsteknologi gjør ting enda tryggere, med trådløse sensorer og AI-drevne enheter som gir bedre dekning og raskere responstid når farer oppstår.

Produksjon: Kontroll av giftige dampar og fyringsføre gasser

Overvåking av gassnivåer er fortsatt et kritisk spørsmål i de fleste industrielle miljøer, der arbeidere står ovenfor eksponering for skadelige damper og brennbare stoffer hver dag. Blant de største truslene er VOC-er og karbonmonoksid, som ofte går uoppdaget før de når farlige konsentrasjoner. Når anlegg ikke overvåker ordentlig, kan konsekvensene være alvorlige – ikke bare for arbeidstakers helse, men også for bedriftens økonomi gjennom kostbare OSHA-sankasjoner og produksjonsstopper. Mange fabrikker har installert avansert deteksjonsutstyr i løpet av de siste årene, noe som har hjulpet dem med å være innenfor regelverket samtidig som de har skapt virkelig tryggere forhold på arbeidsplassen. Disse forbedringene fører direkte til færre nødutrykninger og medisinske tilfeller relatert til gassutsetthet. Ved å se på faktiske anleggsoperasjoner, betyr forskjellen mellom reaktive tiltak og proaktive overvåkingsmetoder all verdens forskjell for å opprettholde både personells velferd og driftskontinuitet.

Bruddriving: Behandling av oksygendepresjon og metanakkumulering

Gassovervåking stiller alvorlige utfordringer i gruveoperasjoner, spesielt når man har å gjøre med oksygnivåer som synker og metan som samler seg i dybden under bakken. Grubearbeidere er avhengige av både faste deteksjonssystemer installert gjennom tunneler og håndholdte enheter de bærer personlig for å forbli trygge mot dødelige gasser. Regelverk fra Mine Safety and Health Administration krever ganske strenge overvåkingsprosedyrer, noe som tvinger selskaper til å investere i pålitelig utstyr. En gjennomgang av ulykkesrapporter fra de siste årene viser hvor mange hendelser som skyldes dårlige praksiser for gassdeteksjon. Bedre overvåking handler ikke bare om å redde liv – den gjør også en stor forskjell i daglig drift, og hjelper gruver med å unngå nedstillinger og boter mens arbeiderne beskyttes mot usynlige trusler.

Teknologiske innovasjoner som former moderne gassøkning

IoT-integrasjon for sanntidsdata og fjernvarsler

Innføring av IoT-teknologi i gassovervåking endrer måten ting fungerer på sammenlignet med eldre metoder. Disse smarte sensorene fortsetter å samle inn informasjon om gasskonsentrasjoner hele døgnet, slik at de oppdager farlige situasjoner nesten øyeblikkelig og varsler folk med en gang via alarmer. Den kontinuerlige datastrømmen gjør det mulig å forutsi problemer før de oppstår, noe som betyr at selskaper kan reagere mye raskere når noe går galt. Ta Digital Catapult som et eksempel, de har nylig satt i gang slike IoT-systemer i fabrikker. Målet deres var å forbedre både produksjonstall og å beskytte arbeidstakere mot skadelige gasser. Ifølge studier gjort av Ramona Marfievici, har produsenter som adopterer denne typen teknologi tendens til å oppnå store forbedringer i hvor effektiv drift er, samtidig som de skaper tryggere arbeidsplasser generelt.

KUN-styrt prediktiv vedlikehold og lekkasjefforsel

Gassdeteksjonsteknologi får en stor oppgradering fra kunstig intelligens disse dager, spesielt når det gjelder å forutsi problemer før de oppstår og stoppe lekkasjer tidlig. Smarte AI-systemer analyserer ulike typer data som kommer fra sensorer rundt gassanlegg, og oppdager unormale mønstre eller tegn på at noe kanskje går galt, slik at vedlikeholdspersonell kan fikse ting før store problemer oppstår. Tester i praksis har vist noen imponerende reduksjoner i lekkasje-forekomster etter at selskaper begynte å bruke AI til overvåkning. Et eksempel er en fabrikk som klarte å kutte lekkasjeraten med nesten 50 % innen seks måneder etter å ha satt i gang slike smarte systemer. Den penger som spares ved å unngå driftstopp er ikke den eneste fordelen. Fabrikkene melder også om færre ulykker totalt, noe som betyr at arbeidstakere er tryggere, og produksjonen går mer sikkert og jevnt hver dag. Når produsentene kombinerer ulike AI-verktøy i driften, oppnår de rask sikkerhetsgevinst og vedvarende fortrinn over tid som hjelper dem med å håndtere alle de kompliserte kravene som er forbundet med å drive moderne industriområder uten store vanskeligheter.

Regelverks Overholdelse: Å Navigere Sikkerhetsstandarder

OSHA Retningslinjer for Tillatte Eksponeringsgrenser (PELs)

OSHA-reglene om tillatte eksponeringsgrenser, eller PEL-er, spiller en viktig rolle i å opprettholde sikre arbeidsplasser når det gjelder farlige gasser. Hovedformålet med disse retningslinjene er å sette maksimale nivåer som mennesker kan utsettes for av forskjellige gasser, noe som hjelper bedrifter med å overvåke sine miljøer ved hjelp av verktøy som gassdetektorer. Det er veldig viktig å følge disse PEL-standardene, fordi arbeidstakere ellers står overfor alvorlige helsefare. Gassmonitorer fungerer som et tidlig varselssystem og gir beskjed til ansatte når situasjonen blir for risikabel før noen faktisk skade inntreffer. Noen typiske gasser som omfattes av PEL-regler inkluderer karbonmonoksid, hydrogensulfid og benzen. Hver enkelt av disse har egne spesifikke grenser som bedrifter må overholde for å sikre at ansatte holder seg friske. Det er ikke bare en teoretisk ulempe å bryte mot disse reglene. Det har vært mange situasjoner i det virkelige liv i nyere tid der selskaper har ignoreret riktige kontrollmetoder for gassutsetthet og har fått dyrt betalt for det senere.

ATEX/IECEx-sertifiseringer for eksplosive atmosfærer

ATEX og IECEx-sertifiseringer betyr mye når det gjelder å holde utstyr sikkert i områder der eksplosjoner kan skje, spesielt med gassovervåkingsenheter. Når noe har en av disse sertifiseringene, betyr det at produsenten har gjennomgått strenge testprosesser for å sikre at produktet ikke skal utløse gnister eller feile på måter som kan føre til en eksplosjon. Det er heller ikke lett å få sertifisering. Gassdetektorer må følge ganske detaljerte regler for hvordan de er bygget og hva de kan gjøre under ulike forhold. Hele sertifiseringsprosessen gjør at folk stoler mer på gassovervåkingssystemene, og derfor regner mange industrier med dem for å sikre trygghet. Ta olje- og gassnæringen som ett eksempel. Der kreves det absolutt etterlevelse av ATEX og IECEx-standarder, fordi selv små feil kan føre til store ulykker. Sertifisert utstyr hjelper til med å beskytte arbeidstakere og samtidig beskytte bedriftsmidler i disse farlige arbeidsmiljøene.

Beste praksiser for effektiv implementering av gassmonitorer

Velg riktig enhet: Faktorer knyttet til følsomhet og varighet

Å velge den rette gassmonitoren krever at man ser på både hvor følsom den er og hvor robust den må være for den industri den skal brukes i. Et viktig aspekt er om enheten faktisk kan registrere de spesifikke gassene man er opptatt av. Følsomhetsinnstillingene må nøyaktig matche hvilken type gass man måler, fordi ulike sektorer som oljefelt, kjemiske fabrikker og behandlingsanlegg arbeider med helt forskjellige stoffer. Robusthet er også viktig, siden disse enhetene noen ganger blir utsatt for hard behandling i krevende miljøer der støv, fuktighet eller ekstreme temperaturer kan påvirke dem over tid. Monitorer som kan tilpasses flere gass typer blir svært verdifulle verktøy når arbeidsforholdene endrer seg hyppig gjennom dagen.

Det betyr mye å tilpasse spesifikasjonene til gassmåleren til de faktiske miljøforholdene når man velger utstyr. Se på hvilke temperaturer enheten vil bli utsatt for, hvor mye fuktighet som kan være til stede, og om den kan komme i kontakt med stoffer som gradvis bryter ned materialer. Bransjepersonell sjekker ofte standarddokumenter, snakker med eksperter som har erfaring fra før, og går gjennom anbefalinger fra organisasjoner som OSHA eller EPA når det gjelder sikre arbeidspraksis. Det hjelper også å få råd direkte fra produsentene, siden de kjenner produktene sine godt. Å snakke med andre fagfolk i lignende situasjoner gir som regel praktiske råd som gjør en stor forskjell når man prøver å finne noe som fungerer godt under nøyaktig de samme driftsforholdene, uten å koste mer enn nødvendig.

Kalibrerings- og vedlikeholdsprotokoller for langtidsrelasjon

Å holde gassmonitorer riktig kalibrert og vedlikeholdt er ikke bare god praksis – det er nødvendig for å få pålitelige resultater over tid. Når kalibreringen gjøres riktig, sikrer den at det som vises på skjermen faktisk svarer til det som skjer i luften rundt oss, noe som betyr mye når det gjelder sikkerhetsspørsmål i fremtiden. De fleste holder seg til det produsentene anbefaler når det gjelder rutinemessige sjekker og justeringer. Vanligvis innebærer det å ta noen testmålinger nå og da, og bytte ut sensorer når det er nødvendig, slik at de små delene inni fortsetter å fungere korrekt. Noen arbeidsplasser fører til og med oversikt over disse vedlikeholdsdatoene i store kalendere, slik at ingen glemmer noe viktig.

Når selskaper utelater rutinemessige vedlikeholdssjekker, skjer det gale ting. Gassdetektorer kan gi feil målinger eller overse farlige gassnivåer helt, og dermed sette arbeidere og hele operasjoner i fare. Ta for eksempel en ødelagt gassdetektor – den kan fortelle alle at alt er i orden, mens det i virkeligheten kan være en oppbygging av giftige gasser et sted. Derfor har organisasjoner som International Society of Automation satt opp regler for hvor ofte utstyr må sjekkes og kalibreres på nytt. Disse anbefalingene endrer seg faktisk avhengig av hvor mye enheten brukes og hvilke forhold den møter hver dag. Å følge disse retningslinjene sikrer at gassovervåkingssystemene fungerer ordentlig og beskytter mot ulykker. I tillegg varer godt vedlikeholdt utstyr lenger og yter bedre generelt, noe som gir mening for enhver bedrift som bryr seg om sikkerhet og kostnader.