Begrip Gasmonitors en Hun Cruciale Rol

Wat zijn gasmonitoren? Kernfuncties uitgelegd

Gasmonitors spelen een cruciale rol in fabrieken, opslagplaatsen en andere werkomgevingen waar schadelijke gassen aanwezig kunnen zijn. Wat doen ze precies? Deze apparaten detecteren zowel giftige als ontvlambare gassen, activeren alarms wanneer de waarden een onveilig niveau bereiken, slaan gegevens op voor nalevingsdoeleinden en kunnen zelfs worden verbonden met grotere veiligheidssystemen voor automatische responsmaatregelen. De veiligheid op de werkvloer krijgt er serieus baat bij wanneer deze monitoren aanwezig zijn, aangezien ze helpen ongevallen door gaslekkage te voorkomen voordat ze zich voordoen. Bekijk ook wat studies aantonen - bedrijven die geschikte gasmeetapparatuur installeren, rapporteren aanzienlijk minder incidenten met gasblootstelling. En volgens marktonderzoekers van Transparency Market Research zullen gasmonitors in de komende jaren waarschijnlijk veel breder worden ingezet, naarmate de regelgevende eisen in verschillende industrieën strenger worden. De markt voor deze veiligheidsapparaten wordt verwacht aanzienlijk te groeien, aangezien bedrijven zich aanpassen aan nieuwe normen en de veiligheid van hun werknemers steeds meer prioriteit geven.

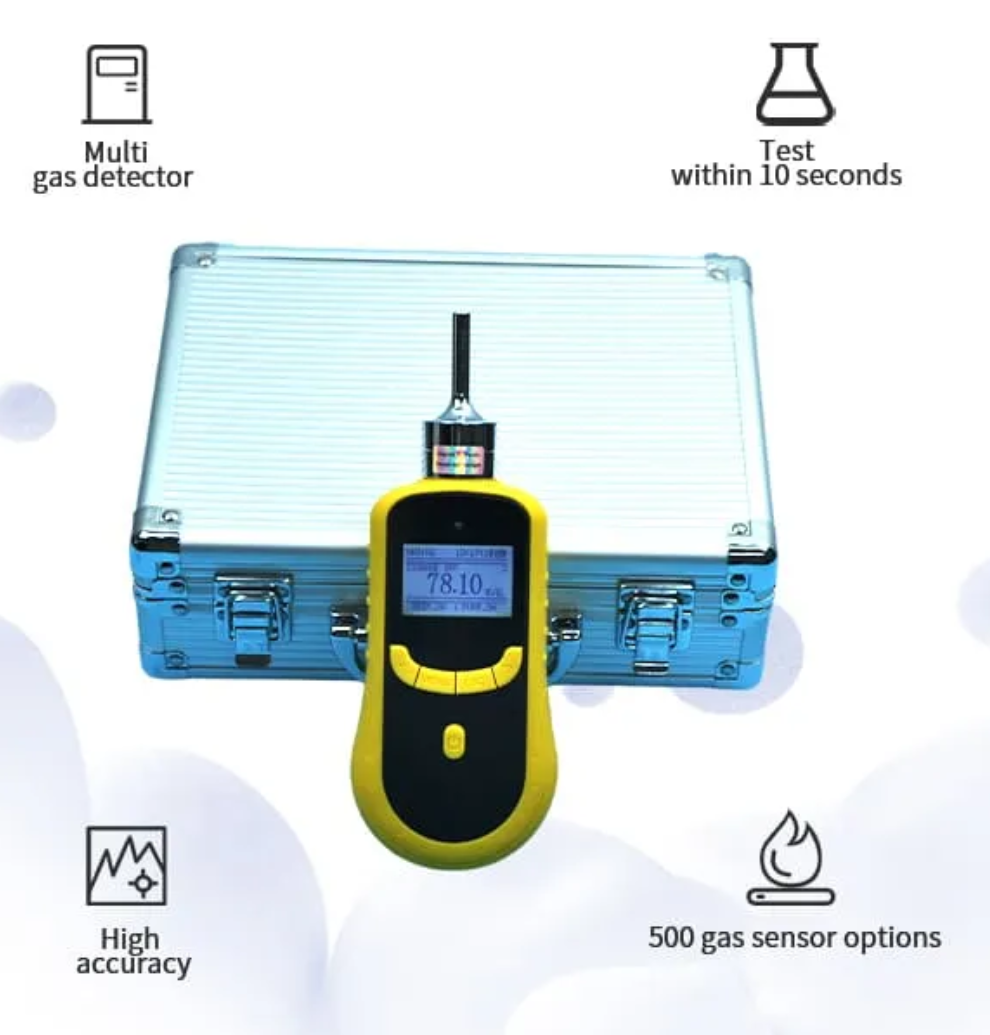

Soorten gasdetectiesystemen: draagbare versus vaste gasdetectoren

Gassensorensystemen zijn er in twee hoofdsoorten: draagbare eenheden en vaste installaties, elk geschikt voor specifieke omgevingen. De draagbare versies geven werknemers de vrijheid om zich te verplaatsen en metingen uit te voeren waar dat nodig is. Deze handbediende apparaten zijn vooral nuttig in noodsituaties, wanneer mensen snel metingen moeten uitvoeren op bouwterreinen of tijdens brandbestrijding. Vaste gassensoren werken echter anders. Zodra ze zijn geïnstalleerd, blijven ze op hun plek en zijn ze aangesloten op de gebouwbeheersystemen, zodat ze continu en ononderbroken kunnen blijven monitoren. Chemische productieomgevingen en fabrieken profiteren sterk van deze permanente opstellingen, omdat gevaarlijke gassen mogelijk gedurende de hele dag aanwezig zijn. Neem bijvoorbeeld raffinaderijen, waar zelfs kleine lekken op den duur grote gevaren kunnen worden. De vaste sensoren blijven continu in de gaten houden en geven een waarschuwing zodra er iets misgaat. Dit helpt bedrijven om te voldoen aan veiligheidsvoorschriften en draagt bij aan de bescherming van werknemers tegen mogelijke blootstelling aan risico's.

- Draagbare Gasdetectoren:

- Mobiliteit voor ter-plaats metingen

- Verscheidenheid in gebruik bij noodgevallen

- Vaste Gasdetectoren:

- Continue monitoringscapaciteit

- Integratie met gebouwsystemen voor systeematische veiligheid

Deze systemen zorgen ervoor dat faciliteiten geschikte apparaten kunnen selecteren op basis van operationele behoeften, wat helpt bij de detectie en bestrijding van gevaarlijke gassen.

Sleutelsectoren die zich beroepen op gasmonitorkoplossingen

Olie & Gas: Vermindering van explosierisico's in hoge-risico omgevingen

Gasmonitoring speelt een cruciale rol bij het beheersen van explosiegevaren in de olie- en gassector. Bedrijven moeten toezicht houden op gevaarlijke gassen zoals methaan en waterstofsulfide, omdat deze stoffen licht ontvlambaar zijn en ook giftig. Wanneer deze gassen zich ophopen op boorlocaties of verwerkingsinstallaties, ontstaan er ernstige veiligheidsproblemen die strenge voorzorgsmaatregelen vereisen. Organisaties zoals het American Petroleum Institute stellen regels op die eisen dat deze gassen gedurende de gehele operaties continu worden gecontroleerd. Brongegevens tonen aan hoe goed functionerende monitoren talloze ongevallen hebben voorkomen, wat het belang van deze systemen voor werknemersbescherming benadrukt. Nieuwe ontwikkelingen in gassensortechnologie maken het nog veiliger, met draadloze sensoren en AI-gestuurde apparaten die betere dekking en snellere reactietijden bieden bij het opduiken van gevaren.

Productie: Beheersen van giftige dampen en brandbare gassen

Het monitoren van gasniveaus blijft een kritische aangelegenheid in de meeste industriële omgevingen, waar werknemers dagelijks worden blootgesteld aan schadelijke dampen en ontvlambare stoffen. Onder de grootste risico's zijn vluchtige organische stoffen (VOC's) en koolstofmonoxide, die vaak onopgemerkt blijven totdat ze gevaarlijke concentraties bereiken. Wanneer installaties niet correct worden gemonitord, kunnen de gevolgen ernstig zijn – niet alleen voor de gezondheid van werknemers, maar ook voor de winstgevendheid van bedrijven door kostbare OSHA-boetes en productiestilstanden. In recente jaren hebben veel fabrieken geavanceerde detectieapparatuur geïnstalleerd, wat heeft geholpen om binnen de regelgeving te blijven en tegelijkertijd veiligere omstandigheden op locatie te creëren. Deze verbeteringen zorgen direct voor minder noodontsnappingen en medische gevallen als gevolg van gasblootstelling. Als men kijkt naar de werkelijke bedrijfsomstandigheden, maakt het verschil tussen reactieve maatregelen en proactief monitoren alle verschil bij het waarborgen van zowel het welzijn van personeel als de continuïteit van bedrijfsprocessen.

Mijnbouw: Aanpakken van zuurstoftekort en methaanopbouw

Gasmonitoring levert serieuze uitdagingen op in mijnbouwoperaties, vooral wanneer men te maken krijgt met dalende zuurstofniveaus en opstapeling van methaan diep ondergronds. Mijnwerkers verlaten zich op zowel vaste detectiesystemen die in tunnels zijn geïnstalleerd als op draagbare apparaten die zij persoonlijk bij zich dragen, om veilig te blijven tegen dodelijke gassen. Regelgeving van de Mine Safety and Health Administration vereist vrij strikte monitoringprotocollen, waardoor bedrijven gedwongen worden investeringen te doen in betrouwbaar materieel. Een blik op ongevallenrapporten van de afgelopen jaren laat zien hoeveel incidenten juist voortkomen uit slechte gasdetectiepraktijken. Betere monitoring draagt niet alleen bij aan het redden van levens, maar maakt ook een groot verschil in de dagelijkse operaties. Hiermee kunnen mijnen productieverliezen en boetes voorkomen, terwijl werknemers beschermd blijven tegen onzichtbare gevaren.

Technologische innovaties die moderne gasdetectie vormgeven

IoT-integratie voor real-time data en remote waarschuwingen

Het toepassen van IoT-technologie in gasmonitoring verandert de aanpak vergeleken met oude methoden. Deze slimme sensoren blijven gedurende de dag informatie over gasconcentraties verzamelen, waardoor ze gevaarlijke situaties vrijwel onmiddellijk detecteren en mensen direct waarschuwen via meldingen. De constante stroom aan gegevens maakt het mogelijk om problemen voorspelbaar te maken voordat ze zich voordoen, zodat bedrijven sneller kunnen reageren wanneer er iets misgaat. Neem bijvoorbeeld Digital Catapult, zij hebben recentelijk deze IoT-systemen in fabrieken geïntroduceerd. Hun doel was tweeledig: de productieprestaties én de veiligheid van werknemers tegen schadelijke gassen verbeteren. Volgens studies van Ramona Marfievici behalen fabrikanten die deze technologie adopteren, aanzienlijke verbeteringen in operationele efficiëntie en creëren zij veiligere werkomgevingen in het algemeen.

AI-Gedreven Voorspellende Onderhoud en Lekkagepreventie

De gasdetectietechnologie krijgt tegenwoordig een grote impuls van kunstmatige intelligentie, vooral wat betreft het voorspellen van problemen voordat ze zich voordoen en het vroegtijdig stoppen van lekken. Slimme AI-systemen analyseren allerlei gegevens afkomstig van sensoren rondom gasinstallaties, waardoor afwijkende patronen of signalen worden opgespoord die erop wijzen dat er iets mis zou kunnen gaan. Zo kunnen onderhoudsteams problemen oplossen voordat grotere complicaties ontstaan. Praktijktests hebben aangetoond dat bedrijven die AI gebruiken voor monitoring, indrukwekkende dalingen in lekincidenten kunnen realiseren. Neem bijvoorbeeld een fabriek die hun lekpercentage bijna gehalveerd had binnen zes maanden na de invoering van deze slimme systemen. De geldbesparing door vermijding van stilstand is trouwens niet het enige voordeel. Fabrieken melden ook minder ongelukken in het algemeen, wat betekent dat werknemers veiliger zijn en dat de productie vloeiender verloopt. Wanneer fabrikanten verschillende AI-tools integreren in hun bedrijfsprocessen, behalen zij snelle winsten op het gebied van veiligheid, plus duurzame voordelen op de lange termijn die hen helpen bij het efficiënt beheren van de complexe eisen die moderne industriële sites met zich meebrengen.

Regelgevingscompliance: Navigeren door veiligheidsnormen

OSHA-richtlijnen voor Toegestane Blootstellingslimieten (PELs)

De OSHA-regels over toegestane blootstellinggrenzen, ofwel PEL's, spelen een grote rol bij het veilig houden van werkomgevingen wanneer er wordt gewerkt met gevaarlijke gassen. Deze richtlijnen stellen in feite maximale niveaus vast waaraan mensen kunnen worden blootgesteld aan verschillende soorten gassen, wat bedrijven helpt bij het monitoren van hun omgeving met behulp van tools zoals gasdetectoren. Het naleven van deze PEL-standaarden is erg belangrijk, want zonder deze zouden werknemers ernstige gezondheidsrisico's lopen. Gasmonitors fungeren als vroegwaarschuwingssystemen en laten medewerkers weten wanneer de situatie te riskant wordt, voordat er daadwerkelijk schade ontstaat. Enkele typische gassen die onder de PEL-regelgeving vallen, zijn koolmonoxide, waterstofsulfide en benzeen. Elk van deze gassen heeft zijn eigen specifieke grenswaarde die bedrijven moeten naleven als ze de gezondheid van hun werknemers willen waarborgen. Het negeren van deze regels heeft ook reële gevolgen. Er zijn recent voldoende praktijkvoorbeelden geweest waarin bedrijven de juiste gasblootstellingscontrole negeerden en uiteindelijk flink voor moesten betalen.

ATEX/IECEx Certificaten voor explosieve atmosferen

ATEX en IECEx-certificeringen spelen een grote rol bij het waarborgen van de veiligheid van apparatuur op plaatsen waar explosies mogelijk zijn, met name bij gasmeetapparatuur. Wanneer iets is voorzien van een van deze certificeringen, betekent dit dat de fabrikant strenge testprocedures heeft doorlopen om ervoor te zorgen dat het product geen vonken veroorzaakt of op een manier defect raakt die een explosie zou kunnen veroorzaken. Het verkrijgen van certificering is ook niet eenvoudig. Gasdetectoren moeten zich strikt houden aan gedetailleerde regels met betrekking tot hun constructie en de manier waarop ze functioneren onder verschillende omstandigheden. Dit hele certificeringsproces zorgt ervoor dat mensen meer vertrouwen hebben in gassystemen, wat is waarom veel industrieën op deze systemen vertrouwen voor veiligheid. Neem als voorbeeld de olie- en gasindustrie. Zij vereisen absoluut naleving van ATEX- en IECEx-standaarden, omdat zelfs kleine fouten hier tot grote rampen kunnen leiden. Gecertificeerde apparatuur helpt bij het beschermen van werknemers en tegelijkertijd het bedrijfsmatig eigendom in deze gevaarlijke werkomgevingen te beschermen.

Beste praktijken voor effectieve implementatie van gasmonitoren

Selecteer het juiste apparaat: factor sensibiliteit en duurzaamheid

Het kiezen van de juiste gasmonitor vereist het bekijken van zowel de gevoeligheid als de robuustheid die nodig is voor de industrie waarin het zal worden gebruikt. Een belangrijk aspect is of het apparaat daadwerkelijk in staat is om de specifieke gassen op te sporen waarmee mensen zich zorgen maken. De gevoeligheidsinstellingen moeten exact afgestemd zijn op het type gas dat gemeten wordt, omdat verschillende sectoren zoals olievelden, chemische fabrieken en waterzuiveringsinstallaties te maken hebben met volledig andere stoffen. Robuustheid is ook belangrijk, omdat deze apparaten soms blootgesteld worden aan ruwe omstandigheden waar stof, vocht of extreme temperaturen ze na verloop van tijd kunnen beschadigen. Monitors die goed aangepast kunnen worden aan meerdere gassoorten, blijken uiterst waardevol te zijn wanneer de werkomstandigheden gedurende de dag vaak veranderen.

Het afstemmen van de specificaties van gasmonitors op de daadwerkelijke omstandigheden is erg belangrijk bij het kiezen van apparatuur. Let op welke temperaturen het apparaat zal tegenkomen, hoeveel vocht er mogelijk is en of het in aanraking kan komen met stoffen die op de lange termijn het materiaal aantasten. Experts uit de industrie raadplegen vaak standaarden, praten met ervaren specialisten en bekijken aanbevelingen van organisaties zoals OSHA of EPA voor veilige werkwijzen. Ook is het raadplegen van fabrikanten zeer nuttig, omdat zij hun producten goed kennen. Het uitwisselen van ervaringen met andere professionals in vergelijkbare situaties levert meestal praktische tips op, die het verschil maken bij het vinden van geschikte oplossingen die goed functioneren onder die specifieke omstandigheden, zonder dat het budget overschreden wordt.

Kalibratie- en onderhoudsprotocollen voor langdurige betrouwbaarheid

Het goed onderhouden en kalibreren van gasmonitors is niet alleen goede praktijk - het is essentieel voor betrouwbare resultaten op de lange termijn. Wanneer het op de juiste manier wordt uitgevoerd, zorgt kalibratie ervoor dat wat op het scherm verschijnt, daadwerkelijk overeenkomt met wat er in de lucht om ons heen aanwezig is. Dat maakt een groot verschil wanneer het op veiligheid aankomt. De meeste mensen houden zich aan de aanbevelingen van de fabrikant voor reguliere controle en afstellingen. Dat houdt meestal in dat er af en toe testmetingen worden uitgevoerd en sensoren worden vervangen wanneer dat nodig is, zodat die kleine onderdelen binnenin goed blijven werken. Sommige werkplekken houden deze onderhoudsdagen zelfs bij in grote kalenders, zodat niemand iets belangrijks vergeet.

Wanneer bedrijven de reguliere onderhoudscontroles overslaan, gebeuren er ongelukken. Gasdetectoren kunnen verkeerde metingen leveren of gevaarlijke gasniveaus volledig over het hoofd zien, waardoor werknemers en zelfs hele bedrijfsprocessen daadwerkelijk in gevaar komen. Neem bijvoorbeeld een defecte gasdetector: deze kan aangeven dat alles in orde is, terwijl er in werkelijkheid toxische gassen zich ergens ophopen. Daarom heeft groepen zoals de International Society of Automation richtlijnen opgesteld voor de frequentie waarmee apparatuur gecontroleerd en opnieuw gekalibreerd moet worden. Deze aanbevelingen variëren afhankelijk van hoe intensief het apparaat wordt gebruikt en onder welke soort omstandigheden het dagelijks verkeert. Het opvolgen van deze richtlijnen zorgt ervoor dat gassystemen correct blijven functioneren en helpt ongevallen te voorkomen. Bovendien duurt goed onderhouden apparatuur langer en presteert deze beter, wat logisch is voor elk bedrijf dat zich bekommerd om veiligheid en kosten.