理解 ガスモニター およびその重要な役割

ガスモニターとは? 核心機能を解説

ガスモニターは、有害ガスが存在する可能性のある工場や倉庫、その他の作業環境において重要な役割を果たしています。では、実際にこれらの装置はどのような働きをするのでしょうか?これらの装置は、有毒ガスや可燃性ガスを検出する機能を持ち、数値が安全でないレベルに達すると警報を発動し、法令順守のために記録を保持し、さらに自動応答機能を備えた大規模な安全システムと連携することもできます。ガス漏れによる事故を未然に防止するのに役立つため、職場の安全性はこれらのモニターによって大幅に向上します。研究結果も確認してみましょう。適切なガスモニタリング機器を導入している企業では、ガス暴露に関連する事故がはるかに少ない傾向があります。また、トランスパレンシー・マーケット・リサーチ社の市場分析によると、今後数年間でさまざまな業界において規制が厳格化されるにつれて、ガスモニターの利用がさらに広範にわたって行われることが予想されています。これらの安全装置の市場は、企業が新たな基準に適応し、労働者の保護を優先する中で、かなりの規模に成長すると見込まれています。

ガス検出システムの種類: ポータブル対据え置き型ガス検出器

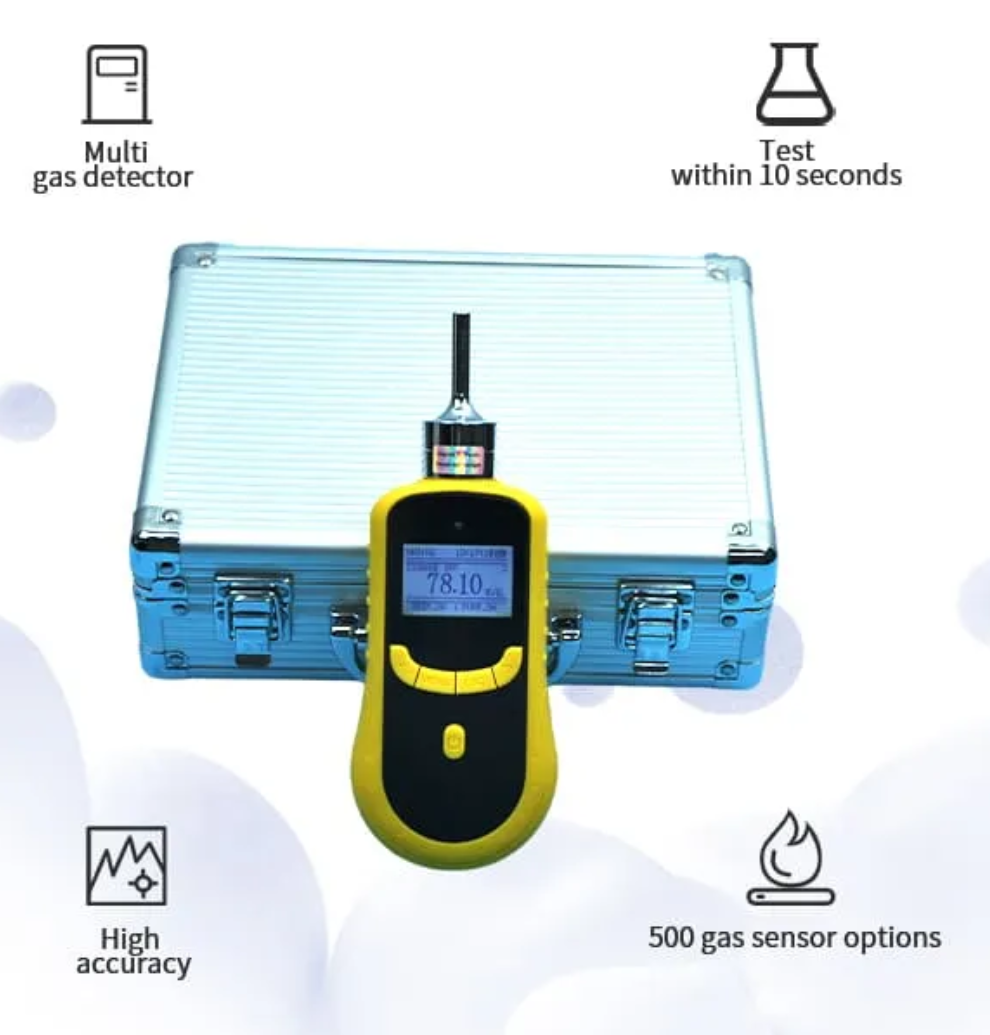

ガス検知システムには主に2種類あります。それは、持ち運び可能なタイプと据え置き型の固定装置です。それぞれは特定の環境に適応して設計されています。携帯型の機器は、作業員が必要な場所で測定を行えるよう自由に移動できる利点があります。これらのハンドヘルド型デバイスは、建設現場や火災対応の際に迅速な測定が必要な緊急時において特に役立ちます。固定型ガス検知装置はこれとは異なります。据え置き型の装置は設置後はその場所に留まり、建物の制御システムに接続されることで、連続的かつ中断されることなく監視を続けることができます。化学処理施設や工場では、危険なガスが一日中存在する可能性があるため、こうした恒久的な設置型の装置が非常に効果的です。例えば、石油精製所では小さな漏れであっても時間が経つにつれて重大な危険になる可能性があります。固定型検知器は常に状況を監視し、異常が発生した際に直ちに警報を発信するため、企業が安全規制に準拠しながら従業員の暴露リスクを防ぐことが可能になります。

- 携帯型ガス検出器:

- 現場測定のための移動性

- 緊急時の多様な使用法

- 固定型ガス検出器:

- 継続的な監視機能

- 建物システムとの統合による体系的な安全性

これらのシステムは、施設が運用ニーズに基づいて適切なデバイスを選択できることを確保し、危険なガスの検出と軽減に役立ちます。

ガスモニタリングソリューションに依存する主要な産業

石油・ガス:高リスク環境における爆発リスクの低減

ガス監視は、石油・ガス業界全体における爆発の危険を抑える上で極めて重要な役割を果たしています。メタンや硫化水素といった危険なガスは引火性が高く、また毒性もあるため、企業はこれらのガスを注意深く監視する必要があります。これらのガスが掘削現場や処理プラント内で蓄積すると、重大な安全問題を引き起こすため、厳格な予防策が必要となります。米国石油協会(API)などの団体では、事業所内での継続的なガス検出を義務付ける規則を定めています。業界のデータによれば、優れた監視機器が事故の発生を何千件も未然に防止してきた実績があり、これらのシステムが労働者の安全を守るためにいかに重要であるかが証明されています。ガス検知技術の新進展により、安全性はさらに高まっています。ワイヤレスセンサーやAIを活用した機器が、危険が発生した際により広範なカバー範囲と迅速な対応能力を提供しているのです。

製造業:有毒な煙や可燃性ガスのコントロール

有害な煙や可燃性物質に毎日さらされる作業環境において、ガス濃度の監視は依然として極めて重要です。最も深刻な脅威のひとつが揮発性有機化合物(VOCs)や一酸化炭素であり、これらは危険な濃度に達するまで検出されないケースがよくあります。施設が適切に監視を行わない場合、発生する影響は甚大になります。それは労働者の健康被害だけでなく、高額なOSHA(アメリカ労働安全衛生管理局)の違反罰金や生産停止といった企業の財務にも影響します。近年、多くの工場が高度な検知装置を導入しており、規制遵守を維持する助けとなっているほか、現場の安全性を本質的に高めています。こうした改善により、ガス暴露に関連する緊急避難や健康被害の件数が直接的に減少しています。実際の工場運転の観点から見ると、事後の対応策と積極的なモニタリングの違いこそが、作業員の安全と操業の継続性の両方を維持する上で決定的な要因となっています。

鉱山業:酸素欠乏とメタン蓄積への対応

鉱山作業においてガス監視は重大な課題であり、特に酸素濃度が低下し、地下深くでメタンが蓄積する状況では困難が伴います。坑内に設置された固定式検知システムと、作業員が携帯するハンドヘルド型の装置の両方に依存して、命に関わるガスから安全を確保しています。鉱山安全衛生管理局(MSHA)の規制はかなり厳格な監視プロトコルを求めており、企業に信頼性の高い機器への投資を促しています。近年の事故報告書を分析すると、不十分なガス検知対策に起因する事故がどれだけ多いかが明らかになります。より優れた監視体制は命を守るだけでなく、日々の作業にも大きな影響を与えます。これにより鉱山は操業停止や罰金を回避し、作業員を目に見えない脅威から守ることができるのです。

現代のガス検出を形づくる技術革新

リアルタイムデータとリモートアラートのためのIoT統合

IoT技術をガス監視に導入することで、旧来の方法と比べて作業プロセスが大きく変わります。これらのスマートセンサーは、ガス濃度に関する情報を24時間連続で収集するため、危険な状況をほぼ即座に検知し、アラートを通じてすぐに通知することが可能です。継続的にデータが流れることによって問題発生前の予測も可能となり、企業が何か問題が起きた際に迅速に対応できるようになります。Digital Catapult社の例を見てみましょう。彼らは最近、工場でこうしたIoTシステムを積極的に導入してきました。その目的は、生産効率の向上と有害ガスから労働者を守るための安全性の確保という2点でした。Ramona Marfieviciによる研究によると、この種の技術を導入した製造業者は、業務運営の効率性と職場全体の安全性の両方において顕著な改善が見られる傾向があります。

AI搭載の予測保全と漏れ防止

ガス検知技術は近年、人工知能(AI)の導入により大幅に進化しています。特に、問題が発生する前段階での予測や、リークの早期検出を可能にする分野でその効果が顕著です。スマートなAIシステムはガス関連施設に設置されたセンサーから得られるさまざまなデータを分析し、異常なパターンやトラブルの前兆を検出することで、整備担当チームが深刻な問題が発生する前に修理を実施できるようになります。現地での試験運用では、AIを監視システムとして導入した企業においてリーク事故が大幅に減少するという、非常に印象的な結果が得られています。例えば、ある工場ではこれらのスマートシステムを導入した6か月以内にリーク率をほぼ半減させることに成功しました。停止による損失を回避できたというコスト面でのメリットだけでなく、事故全体の削減も報告されています。これにより、作業員の安全が確保され、日々の生産プロセスもよりスムーズに運行されるようになりました。製造業者がさまざまなAIツールを自社の運用に統合することで、安全性の即効性のある改善だけでなく、長期的にわたる利点も得られ、現代的な産業施設が抱える複雑な要件に柔軟に対応しながら運営を維持することが可能になっています。

規制への適合: 安全基準のナビゲーション

OSHAの許容被ばく限度(PEL)に関するガイドライン

危険なガスを扱う際、作業環境の安全を維持するために、OSHAが定める許容暴露限界(PEL)に関する規則は非常に重要です。基本的にこれらのガイドラインは、人が異なる種類のガスに暴露される最大レベルを設定しており、企業がガス検知器などのツールを使って環境を監視できるようにしています。PEL基準に従うことは非常に重要であり、これがなければ労働者は深刻な健康被害にさらされる危険があります。ガスモニターは早期警戒システムとして機能し、実際に危害が生じる前にスタッフに危険性が高くなったことを知らせます。PEL規制の対象となる一般的なガスには、一酸化炭素、硫化水素、ベンゼンなどがあります。それぞれのガスには特定の限界値が設定されており、従業員の健康を守るためには、企業はこれらの値を遵守する必要があります。これらの規則に従わないことは、書面上でまずいだけでなく、実際に最近の多くのケースでは、企業が適切なガス暴露管理を行わず、後に高価な代償を払うことになりました。

ATEX/IECEx 認証 爆発性雰囲気用

ATEXおよびIECExの認証は、爆発の可能性がある場所、特にガスモニタリング装置において機器の安全性を保つ上で非常に重要です。これらの認証のいずれかを取得した製品は、製造元が厳しい試験プロセスを経て、製品が爆発の原因となるような火花や故障を起こさないことを確認済みであることを意味します。認証を取得すること自体も簡単ではありません。ガス検知器は、構造やさまざまな条件下での動作に関するかなり詳細な規則に従う必要があります。この認証プロセスにより、ガスモニタリングシステムに対する信頼性が高まり、多くの業界で安全確保のためにこれらに依存しているのです。石油・ガス業界を一例として挙げると、小さなミスでも重大な事故につながる可能性があるため、ATEXおよびIECExの規格への準拠が絶対に必要になります。認証された機器は、こうした危険な作業環境で働く従業員の安全を守るだけでなく、企業資産を保護する役割も果たしています。

効果的なガスモニター導入のためのベストプラクティス

適切なデバイスの選択: 感度と耐久性の要素

適切なガス検知器を選ぶには、その感度と、使用される産業分野でどれほどの頑丈さが必要かを検討する必要があります。実際に検出したいガスを確実に検知できるかどうかという点は非常に重要です。感度設定は測定対象となるガスの種類に正確に合致していなければなりません。油田、化学工場、処理施設など、業界によって扱うガスがまったく異なるからです。また、頑丈さも同様に重要です。こうした機器は、埃や湿気、極端な温度変化などによって長期間使用に耐えなければならない過酷な環境で使用される場合があるからです。作業条件が頻繁に変わるような現場では、複数のガス種に適応可能な検知器が非常に価値のある装置となります。

ガス検知器の仕様を実際の使用環境に合わせることは、機器選定において非常に重要です。装置が想定する温度範囲、湿度の程度、長期間にわたり素材を劣化させるような物質に接触する可能性があるかなどを確認してください。業界では、規格文書を確認したり、経験豊富な専門家に相談したり、OSHAやEPAなどの機関が推奨する安全な作業方法を調査することが一般的です。さらに、メーカーから直接アドバイスを得ることも役立ちます。なぜなら、メーカーは自社製品について最も深く理解しているからです。また、同様の状況に置かれている他の専門家と直接話すことで、現実的なアドバイスを得られることも多く、費用対効果が高く、実際にその運用条件下で十分機能する製品を見つける際に決定的な差を生むことができます。

長期信頼性のための校正およびメンテナンスプロトコル

ガスモニターを適切にキャリブレーションおよびメンテナンスすることは、単なる良い習慣というだけでなく、長期間にわたり信頼できる結果を得るために不可欠です。正しくキャリブレーションを行うことで、画面に表示される数値が実際に周囲の空気中のガス濃度と一致することを保証します。これは、安全に関する問題を考える上で非常に重要です。多くの人は、定期点検や調整のタイミングについてはメーカーの推奨に従っています。一般的には、定期的にテスト測定を実施し、必要に応じてセンサーを交換し、内部の小さな部品が正しく機能し続けるようにしています。職場によっては、こうしたメンテナンスの日程を大きなカレンダーで管理し、重要な作業を忘れてしまわないようにしているところもあります。

定期的なメンテナンス点検を怠ると、問題が発生します。ガス検知器が誤った数値を表示したり、危険なガス濃度をまったく検出できなかったりして、作業員や全体の運用が実際に危険にさらされることがあります。たとえば、故障したガス検知器がすべての数値が正常であると伝えても、実際にはどこかで有毒ガスが蓄積している可能性があります。このため、国際自動化協会などの団体では、機器の点検および再校正の頻度についてルールを定めています。これらの推奨事項は、装置の使用頻度や日々直面する環境条件によっても異なります。こうしたガイドラインに従うことで、ガス監視システムが正しく機能し、事故を防ぐことができます。さらに、適切にメンテナンスされた機器は長持ちし、全体的な性能も向上するため、安全性とコストを考慮するすべての企業にとって理にかなった対応となります。