その重要な役割は ガス検知器 石油化学プラントにおける安全

産業環境における有害および可燃性ガスのリスクを理解する

石油化学プラントでは、硫化水素(H2S)、メタン、およびVOCと呼ばれる揮発性有機化合物など、さまざまな危険なガスを扱っています。これらの物質がもたらすリスクは決して軽視できるものではありません。昨年のOSHAのガイドラインによると、H2Sが空気中に100ppmを超える濃度で存在すると、数分以内に呼吸機能が停止してしまいます。また、メタンも空気中に体積で4.4%に達すると致死的になることを忘れてはなりません。2022年に国内の製油所で発生した事故を振り返ると、研究者らは事故のほぼ3分の2がガス漏れに気づかずに始まっていたことを突き止めました。このことから、こうした施設で重大な事故を防ぐためには定期的なモニタリングが不可欠です。

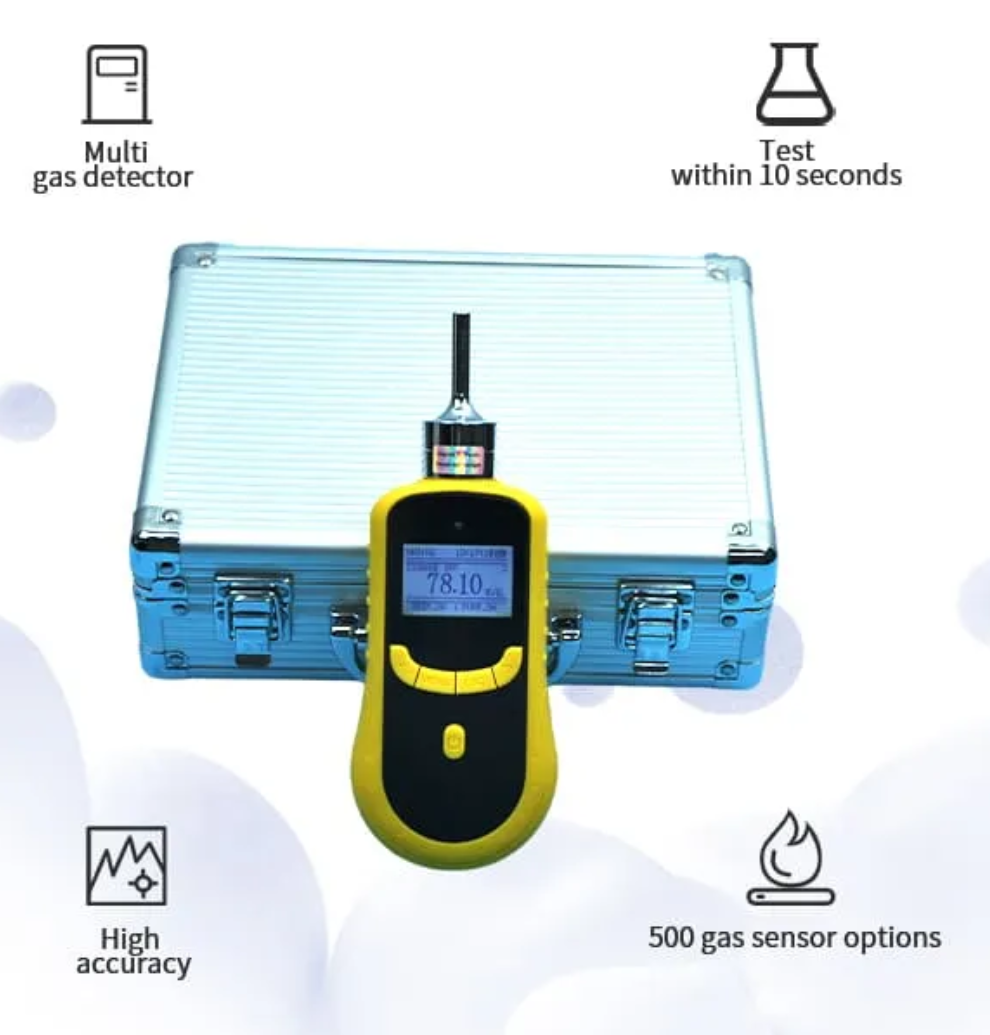

マルチガス検知器が高リスクの石油化学作業で危害を軽減する方法

今日のマルチガス検出システムは、一つの装置に電気化学的センサー、接触燃焼式センサー、赤外線技術をすべて組み合わせており、危険なガスや可燃性蒸気、酸素濃度の低下といった状況を同時に監視することができます。これらの装置は、定期的なメンテナンス作業中に設備周辺のエリアを監視し、ガス濃度が安全でなくなる基準値に近づいた時点で警告音を発します。メタン検出を例に挙げると、接触燃焼式センサーは、メタン濃度が下限爆発濃度(LEL)のわずか1%に達した時点でも検出することができます。これにより、従業員が事態が深刻になる前に作業を停止するための十分な警告を得ることができます。多くの経験豊富な技術者は、この早期警戒システムが産業分野において費用と命の両方を救っていることをよく知っています。

ケーススタディ:早期のガス検出による重大事故の防止

2023年、米国南部沿岸部のエチレンプラントにおける赤外線センサーが、通常の点検中に炭化水素の漏洩を検出し、可燃限界に達する22分前に避難警報を発動しました。この早期対応により、損害額が7億4千万ドルを超える爆発事故を未然に防止することができました(ポネムン研究所、2023年)。これは、効果的な検知システムが安全プロトコルを現実的な安全策に変える一例です。

主要ガス検知技術:センサーが毒性ガス、可燃性ガス、酸素濃度の危険をどのように検出するか

毒性ガスおよび酸素濃度モニタリング用の電気化学式センサー

電気化学センサーは、空気中の硫化水素や一酸化炭素、あるいは酸素が減少し始めたようなごく低いレベルの有害物質を検出する際に広く使用されています。基本的な仕組みとしては、これらのガスが内部の特殊な金属部品と反応した際に発生する電気を測定します。2024年に出された最近の安全報告書によると、センサーを3ヶ月ごとに点検している人々では、古いモデルに比べて誤報が約62%も少なくなっています。また、これらの小型デバイスは場所を取らないため、作業員が塩素やアンモニアが危険な濃度で漂っている可能性のある狭い場所に簡単に持ち込むことができます。このような利点から、多くの産業施設がこのセンサーへの切り替えを進めています。

可燃性ガス検出用触媒ビードセンサー

触媒ビードセンサーは、加熱されたワイヤーコイル上でメタンやプロパンなどの可燃性ガスを制御酸化することにより、電気抵抗を変化させて検出します。酸素濃度が高い環境では信頼性がありますが、月1回のキャリブレーションが必要であり、シリコン蒸気や鉛化合物からの「中毒」に弱く、長期にわたって性能が低下する可能性があります。

炭化水素検出用赤外線(NDIR)センサー

非分散型赤外線(NDIR)センサーは、特定の赤外線吸収パターンを測定することによって炭化水素を識別します。触媒ビードセンサーとは異なり、NDIRセンサーは不活性雰囲気中でも効果的に機能し、プロパンガスを最低1%LELまで検出可能です。半導体式の設計により触媒劣化がなく、製油所などの現場で5〜7年の長寿命を実現しています。

揮発性有機化合物(VOCs)用光イオン化検出器(PID)

光イオン化検出器(PID)は高エネルギーUV光を使用してVOC分子をイオン化し、ベンゼン、トルエン、キシレンなどの物質に対して十億分率(ppb)レベルの感度を提供します。化学物質保管エリアでの検出には非常に効果的ですが、PIDは個々の化合物を区別することができないため、正確な識別には補助的なツールが必要です。

比較分析:最適な技術の選定 ガス検知器 ニーズに合った技術選択

| 要素 | 電気化学式 | 触媒燃焼式ビード | NDIR | パーソナル・インデックス |

|---|---|---|---|---|

| 対象となる脅威 | 毒性/酸素 | 可燃性の | ヒドロカーボン | VOCs |

| 環境 | 狭所 | 酸素濃度 ≥10% | 不活性 | VOC発生域 |

| カリブレーション | 四半期ごと | 月間 | 年間 | 週1回 |

| 寿命 | 2〜3年 | 3-5年 | 5-7年 | 1〜2年 |

エチレン処理設備や硫黄回収装置向けの機器選定においては、センサーの交差感度とメンテナンス頻度を重視し、長期的な信頼性を確保してください。

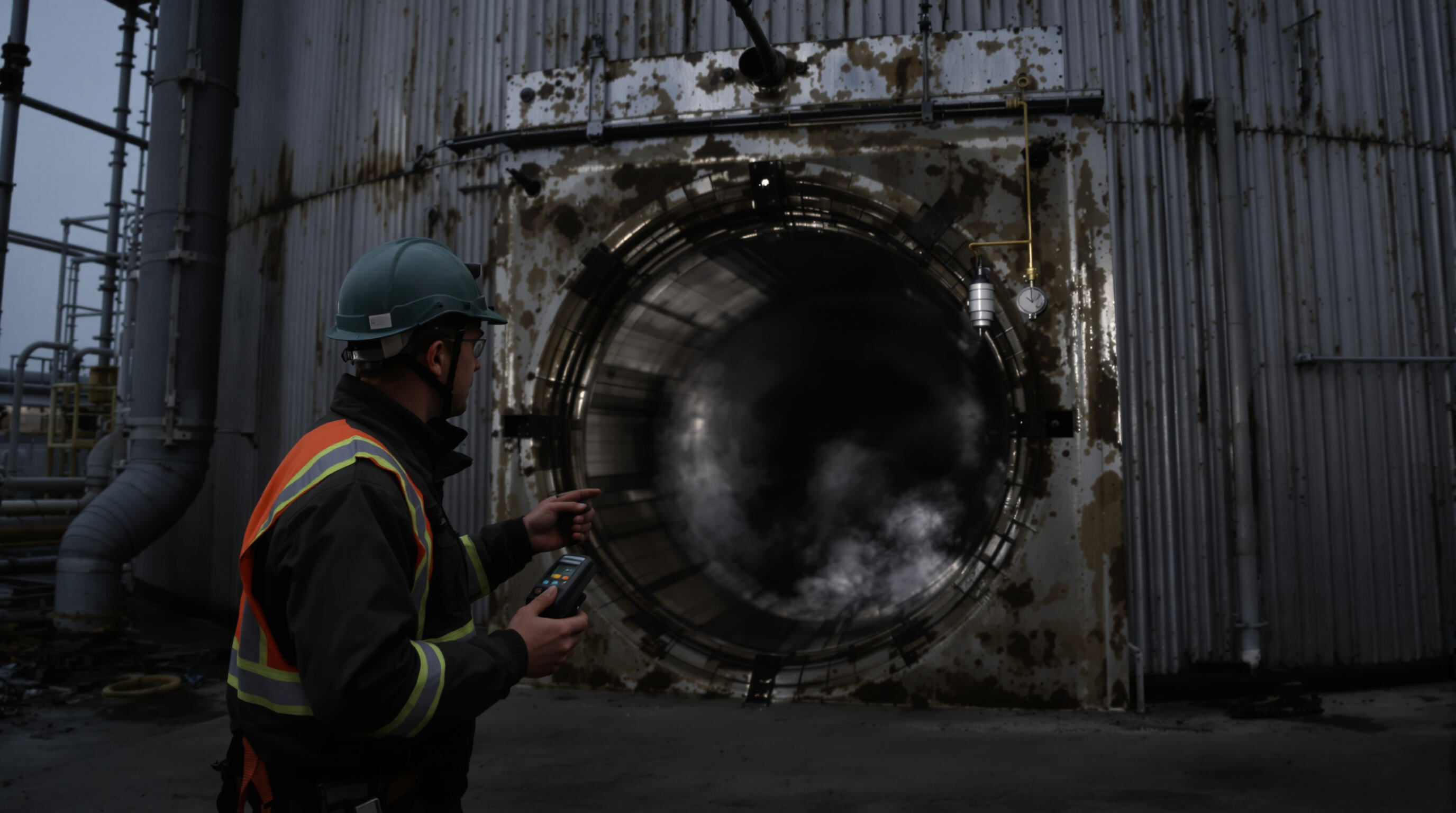

携帯型ガス検出器と密閉空間におけるガス検出:高リスクエリアでの作業者安全を確保

密閉空間への進入時の大気監視の重要性

貯蔵タンク、パイプライン、反応容器などの狭い空間で作業する労働者は、通常の産業環境での作業者と比較して約3倍の死亡リスクがあるとされています。NIOSH(米国国立職業安全衛生研究所)の2023年の研究によると、主な危険は硫化水素(H2S)と一酸化炭素(CO)が蓄積するような見えない脅威にあり、安全基準を下回る酸素濃度(19.5%未満)、爆発性ガス、有害ガスの存在を事前に確認することはこれらの危険な区域に入る前には絶対に欠かせません。進入後も空気質を継続的に監視することは重要というだけでなく、命を救うことにつながります。統計によると、密閉空間内での死亡事故のほぼ半数(約42%)は、大気状況を把握せずに他の人を救助しようとした際に発生しています。

硫化水素、一酸化炭素、二酸化硫黄、可燃性ガスの同時検出

高機能マルチガス検出器は、センサーフュージョンを採用し、複数の危険を同時に監視します:

| センサータイプ | 検出範囲 | 応答時間 |

|---|---|---|

| 電気化学式 | 0-500 ppm H2S/SO2 | <30秒 |

| 触媒燃焼式ビード | 0-100% LEL メタン | <15秒 |

| 非分散赤外線(NDIR) | 0-5,000 ppm CO | <20秒 |

この統合的なアプローチにより、単一センサーシステムに見られる、可燃性ガスに注力している間に一酸化炭素の漏洩を見逃すといった危険な見落としを防ぐことができます。

携帯型の利点 ガス検知器 日常および緊急時のモニタリング用

ポータブル検出器は、動的な石油化学環境において重要な利点を提供します:

- モビリティ :軽量モデル(200g未満)により、複雑な現場全体でのハザードスキャンが可能になります

- リアルタイムアラート :95dBのアラームと振動通知により、騒音の多い区域でも作業員が状況を認識できます

- データ記録 :内蔵記録機能により、OSHAのコンプライアンスと事故調査をサポートします

2023年の業界調査によると、ポータブル検出器を使用する工場は、固定式システムのみに依存する工場に比べてガス関連事故を67%削減しました。

現地の事故事例:ガス検知が作業員の被ばくを防いだ事例

テキサス州の製油所で、可燃性ガス検出器が定期的なタンク点検中に硫化水素濃度が82ppmまで上昇していることを検知し、ヒヤリとした瞬間がありました。それ以前の検査では問題がなかったにもかかわらずのことでした。作業員は濃度が100ppmという、即時的に生命に危険が及ぶとされる数値に達する前に迅速に退避しました。この出来事は、安全管理者が特に密閉空間に作業者が入る際には常に携帯型検出器の準備を求める理由を説明しています。米国Safety社が公表した最近のデータによると、企業の約89%がこの措置を全事業活動において標準的な規程としています。

精度の維持:マルチガス検出器のキャリブレーションと整備

ガス検出器のキャリブレーションとバムプテストにおける最良の実践方法

信頼性のある性能は一貫したキャリブレーションに依存します。適切に整備されていない検出器は、整備されたものに比べて62%も高い割合で故障することを研究は示しています(国際安全機器協会、2023)。推奨される実践方法は以下の通りです:

- 製造元のガイドラインおよび使用強度に基づく定期的なキャリブレーション(例:需要の多い環境では毎月) 製造元のガイドラインおよび使用強度に基づく(例:高需要環境では毎月)

- 日常的なバムテスト 認定されたテストガスを使用してセンサーの応答性を確認する

- 定期的な清掃 精度を損なうほこり、湿気、化学物質の残留物を取り除くため

ガス検知装置の不適切なメンテナンスによる一般的な故障

検知器のメンテナンスが適切に行われないと、センサーが詰まったり、バッテリーが切れたり、ソフトウェアに不具合が生じたりして、重要な数値を見逃す原因となります。2023年の石油化学プラントにおけるニアミスに関する研究では、事故の4割が不適切なメンテナンスに起因していることが明らかになっています。こうした状況では酸素センサーの信頼性が特に低下しています。環境要因も大きな役割を果たしています。湿度が極端に高い場所では、センサーのドリフトが通常よりも速まります。つまり、高温多湿な地域や寒冷地帯に立地する施設では、温帯地域にある施設よりも頻繁にセンサーの点検や調整を行う必要があります。

業界の逆説:高機能センサーが不十分なキャリブレーション手順によって性能を発揮できない現状

センサ技術は大幅に進化したものの、最近の安全性点検では興味深い事実が明らかになった。2018年から2023年にかけて、約35%の産業施設がキャリブレーション頻度をほぼ半分にまで減らしているのだ。一体何が起きているのだろうか。どうやら多くの運用担当者が、装置の頑丈そうな外観に過度に安心して、実際に正しく機能しているかの確認を怠っているようである。前向きな動きとしては、AIによるキャリブレーション管理を始めた施設では誤報が大幅に減少しており、業界データによると約72%も削減されている。また、伝統的な週次バムテストに加えて、人工知能によるスマートスケジューリングを導入したプラントでは、問題検出精度が印象的な99.6%に達している。これは現在の多くの企業が達成できている水準を大きく上回る数値である。

石油化学安全におけるガス検知技術の将来トレンド

現代のガス検知器におけるワイヤレス接続とリアルタイムデータ伝送

IoT検出器からの大気データは、2025年のTransparency Market Researchによると、中央制御システムに届くまでわずか1〜3秒かかる。この高速伝送により、H2Sの漏洩や酸素濃度が低下しすぎるエリアなどに対して迅速な対応が可能になる。これらのスマート検出器はLoRaWANおよび5G接続を通じて動作し、広大な産業サイト全体にわたる危険なポイントを追跡する。上位モデルの中にはリアルタイムでの状態監視において約97%の精度を達成するものもあり、これは既存の有線システムと比べてかなりの差を生む。この進化により、さまざまな施設における安全プロトコルに現実的な改善がもたらされている。

多ガスソリューションにおけるAI駆動型診断および予測保全

機械学習アルゴリズムは、キャリブレーション履歴と環境ストレスを分析して、最大30日前にセンサーの劣化を予測します。2025年の業界レポートでは、AI駆動の診断技術により誤報が73%削減され、センサー寿命が延長されると予測されています。これらのシステムは温度変動時に検出閾値を自動調整するため、保守作業中のキャリブレーションドリフトを軽減します。

プラント全体の安全管理システムと統合して、積極的なリスク管理を実施

最新世代の検出器は、リアルタイムの情報を直ちに緊急遮断システムや換気制御に送信します。 揮発性有機化合物(VOC)の濃度が下限爆発濃度(LEL)の半分に達すると、スクラビング装置が自動的に作動し、誰かがボタンを押すなどの操作は一切不要です。 制御パネルはガス濃度の測定値、作業員の位置情報、各種機器の動作状況など、さまざまなデータを統合しており、現場の状況を全体的に把握することが可能です。 独立機関によるテストによると、こうした統合システムは、すべての機器が個別で接続されていない旧来のシステムと比較して、事故への対応時間を約80%短縮するとのことです。

よく 聞かれる 質問

工業環境で検出されるガスにはどのようなものがありますか?

一般的に検出されるガスには、硫化水素(H2S)、メタン、一酸化炭素(CO)、揮発性有機化合物(VOCs)が含まれます。

なぜ石油化学プラントでは多気体検知が重要なのでしょうか?

多気体検知は、毒性ガス、可燃性ガス、酸素欠乏環境を特定するために重要であり、事故を防止し、作業者の安全を確保します。

ガス検知器のキャリブレーションはどのくらいの頻度で行うべきですか?

ガス検出器は、メーカーの推奨に従ってキャリブレーションを行う必要があります。一般的には、環境やセンサーの種類によって週次から年次までの間隔でキャリブレーションを行います。

ポータブルガス検出器の利点は何ですか?

ポータブル検出器は、移動性があり、リアルタイムでの警報機能やデータ記録機能を備えているため、変化する環境のモニタリングや安全基準への準拠に不可欠です。

AI駆動診断がガス検出システムにもたらす利益は?

AI駆動診断により、センサーの劣化を予測したり、誤報を減少させたり、検出閾値を自動調整することが可能となり、ガス検出システムの信頼性と寿命が向上します。