Comprensione Monitor di Gas e Il Loro Ruolo Critico

Cos'è un Monitor di Gas? Funzioni Fondamentali Spiegate

I monitoraggi dei gas svolgono un ruolo fondamentale in fabbriche, magazzini e altri ambienti lavorativi dove potrebbero essere presenti gas dannosi. Cosa fanno esattamente? Questi dispositivi rilevano sia gas tossici che infiammabili, attivano allarmi quando i valori superano soglie di sicurezza, conservano registrazioni per motivi di conformità e possono persino connettersi a sistemi di sicurezza più grandi per attivare interventi automatici. La sicurezza sul lavoro riceve un importante supporto grazie a questi monitor, poiché contribuiscono a prevenire incidenti causati da perdite di gas prima che si verifichino. Considerate anche quanto mostrano gli studi: le aziende che installano correttamente apparecchiature per il monitoraggio dei gas tendono a registrare molti meno incidenti legati all'esposizione ai gas. Inoltre, secondo gli analisti del mercato di Transparency Market Research, è probabile che nei prossimi anni si assista a un uso ancora più diffuso dei monitoraggi per gas, man mano che i requisiti normativi diventeranno più rigorosi in vari settori industriali. Il mercato di questi dispositivi di sicurezza è destinato a crescere in modo significativo, man mano che le aziende si adatteranno ai nuovi standard e porranno maggiore attenzione alla protezione dei lavoratori.

Tipi di Sistemi di Rilevazione del Gas: Rilevatori Portatili vs. Fissi

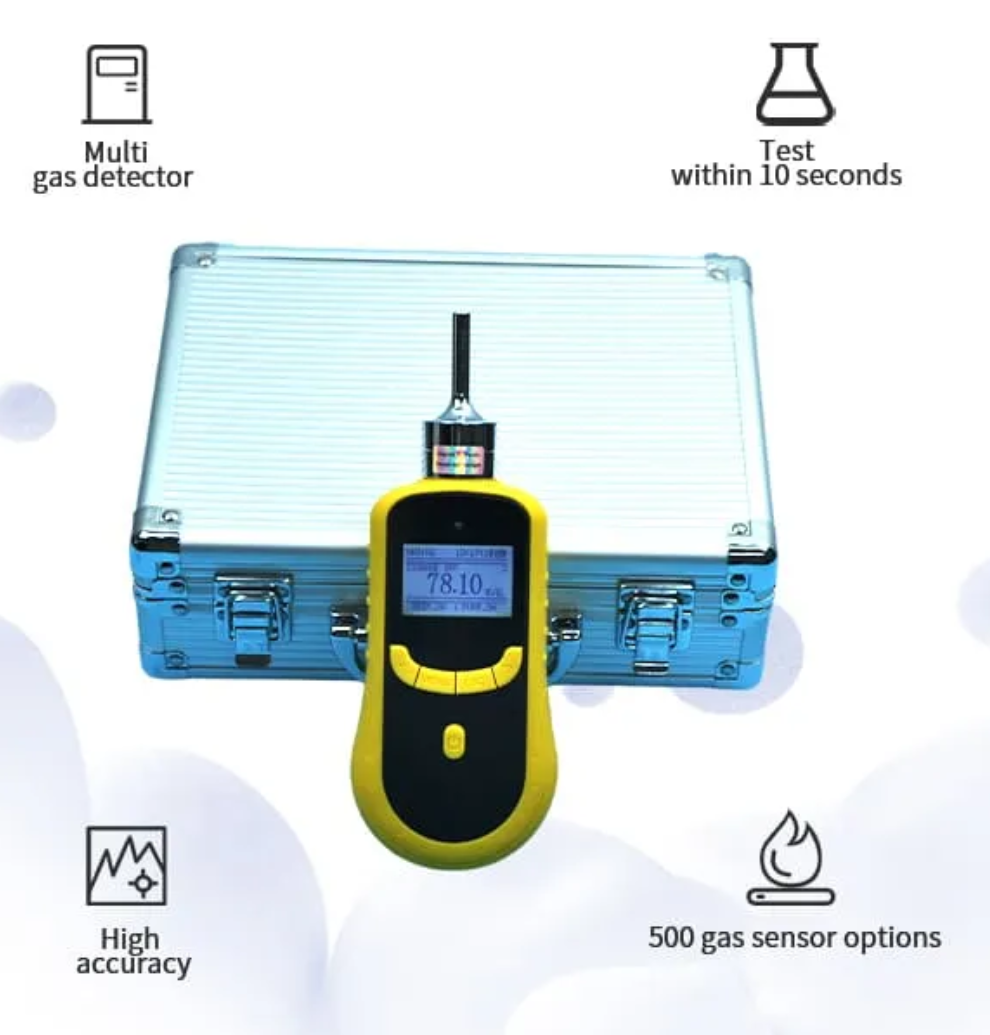

I sistemi di rilevamento gas si dividono principalmente in due tipi: unità portatili e installazioni fisse, ciascuna adatta a specifici ambienti. Le versioni portatili offrono ai lavoratori la libertà di muoversi, effettuando misurazioni dove necessario. Questi dispositivi manuali sono particolarmente utili in caso di emergenza, quando si necessita di letture rapide nei cantieri o durante interventi antincendio. I rilevatori di gas fissi funzionano in modo diverso. Una volta installati rimangono in posizione fissa, collegati ai sistemi di controllo degli edifici, in modo da poter effettuare monitoraggio continuo e ininterrotto. Le aree di lavorazione chimica e le fabbriche traggono un grande vantaggio da queste configurazioni permanenti, poiché gas pericolosi potrebbero essere presenti costantemente durante l'intera giornata lavorativa. Prendiamo ad esempio le raffinerie, dove anche piccole perdite potrebbero trasformarsi in seri pericoli nel tempo. I rilevatori fissi restano costantemente in ascolto, inviando avvisi ogni volta che si verifica un problema, contribuendo così a mantenere la conformità alle normative sulla sicurezza e proteggendo i dipendenti dai rischi di esposizione.

- Rilevatori di Gas Portatili:

- Mobilità per misurazioni sul sito

- Versatilità nell'uso in situazioni di emergenza

- Rilevatori di Gas Fissi:

- Capacità di monitoraggio continuo

- Integrazione con i sistemi edilizi per la sicurezza sistemica

Questi sistemi garantiscono che le strutture possano selezionare dispositivi adeguati in base alle esigenze operative, aiutando nella rilevazione e mitigazione di gas pericolosi.

Settori chiave che si affidano a soluzioni di monitoraggio dei gas

Olio & Gas: Riduzione dei rischi di esplosione in ambienti ad alto rischio

Il monitoraggio dei gas svolge un ruolo fondamentale nel controllo dei pericoli di esplosione in tutto il settore petrolifero e del gas. Le aziende devono tenere sotto controllo gas pericolosi come il metano e il solfuro di idrogeno, poiché queste sostanze sono facilmente infiammabili e inoltre tossiche. Quando questi gas si accumulano nei siti di trivellazione o nelle strutture di lavorazione, creano problemi di sicurezza seri che richiedono precauzioni rigorose. Organizzazioni come l'American Petroleum Institute stabiliscono normative che richiedono controlli continui per questi gas durante le operazioni. Dati del settore dimostrano come l'equipaggiamento efficace per il monitoraggio abbia evitato innumerevoli incidenti, provando quanto siano davvero essenziali questi sistemi per la protezione dei lavoratori. Nuovi sviluppi nella tecnologia di rilevamento dei gas stanno aumentando ulteriormente la sicurezza, grazie a sensori wireless e dispositivi alimentati da intelligenza artificiale che offrono una copertura migliore e tempi di risposta più rapidi in caso di pericoli.

Produzione: Controllo dei Fumi Tossici e dei Gas Combustibili

Il monitoraggio dei livelli di gas rimane una preoccupazione fondamentale nella maggior parte degli ambienti produttivi, dove i lavoratori ogni giorno sono esposti a fumi nocivi e sostanze infiammabili. Tra le minacce più gravi vi sono i COV (composti organici volatili) e il monossido di carbonio, che spesso rimangono indetectti fino a quando non raggiungono concentrazioni pericolose. Quando le strutture non effettuano un'adeguata sorveglianza, le conseguenze possono essere gravi – non solo per la salute dei lavoratori, ma anche per la redditività aziendale, a causa di costose sanzioni OSHA e interruzioni della produzione. Negli ultimi anni molte fabbriche hanno installato attrezzature avanzate per il rilevamento, contribuendo al rispetto delle normative e creando condizioni realmente più sicure sul posto di lavoro. Questi miglioramenti si traducono direttamente in un numero ridotto di evacuazioni d'emergenza e di casi medici legati all'esposizione ai gas. Analizzando le operazioni effettive all'interno degli impianti, la differenza tra interventi reattivi e un monitoraggio proattivo fa tutta la differenza per garantire sia il benessere del personale sia la continuità operativa.

Mineraria: Affrontare la deplezione di ossigeno e l'accumulo di metano

Il monitoraggio dei gas presenta serie sfide nelle operazioni minerarie, specialmente quando si devono gestire livelli di ossigeno in calo e accumulo di metano in profondità sotto terra. I minatori si affidano sia a sistemi di rilevamento fissi installati lungo i tunnel sia a dispositivi portatili che trasportano personalmente, per rimanere al sicuro da gas letali. Le normative dell'Agenzia per la Sicurezza e la Salute nelle Miniere richiedono protocolli di monitoraggio piuttosto rigorosi, spingendo le aziende a investire in attrezzature affidabili. L'analisi dei rapporti sugli incidenti degli ultimi anni mostra chiaramente quanti eventi siano derivati da pratiche inadeguate di rilevamento dei gas. Un monitoraggio migliore non serve soltanto a salvare vite umane, ma fa anche una grande differenza nelle operazioni quotidiane, aiutando le miniere a evitare fermi e multe, oltre a proteggere i lavoratori da minacce invisibili.

Innovazioni tecnologiche che plasmano il rilevamento moderno dei gas

Integrazione IoT per dati in tempo reale e allarmi remoti

L'introduzione della tecnologia IoT nel monitoraggio dei gas cambia il modo di operare rispetto ai metodi tradizionali. Questi sensori intelligenti raccolgono continuamente informazioni sulle concentrazioni di gas durante tutto il giorno, permettendo di individuare quasi istantaneamente situazioni pericolose e di notificarle immediatamente tramite avvisi. Il flusso costante di dati rende possibile prevedere problemi prima che si verifichino, consentendo alle aziende di reagire molto più rapidamente quando qualcosa va storto. Prendiamo ad esempio Digital Catapult, che recentemente ha iniziato a implementare questi sistemi IoT nelle fabbriche. Il loro obiettivo era duplice: migliorare sia i numeri della produzione che la sicurezza dei lavoratori contro i gas nocivi. Secondo studi condotti da Ramona Marfievici, i produttori che adottano questo tipo di tecnologia tendono a registrare significativi miglioramenti nell'efficienza operativa, oltre a creare ambienti di lavoro complessivamente più sicuri.

Manutenzione Predittiva e Prevenzione delle Perdite Assistite dall'Intelligenza Artificiale

La tecnologia per il rilevamento dei gas sta ricevendo un notevole impulso dall'intelligenza artificiale in questi anni, soprattutto per quanto riguarda la previsione dei problemi prima che si verifichino e l'individuazione precoce delle perdite. Sistemi intelligenti basati sull'IA analizzano dati provenienti da sensori installati nelle strutture per il gas, identificando schemi insoliti o segnali che indicano potenziali problemi, permettendo così ai team di manutenzione di intervenire prima che si verifichino situazioni critiche. Test sul campo hanno dimostrato una riduzione significativa degli incidenti legati alle perdite dopo che le aziende hanno iniziato a utilizzare l'IA per il monitoraggio. Ad esempio, un impianto è riuscito a ridurre il tasso di perdite di quasi la metà entro sei mesi dall'implementazione di questi sistemi intelligenti. Il risparmio economico derivante dall'evitare fermi produttivi non è l'unico vantaggio. Le fabbriche riportano anche un calo generale degli incidenti, il che significa maggiore sicurezza per i lavoratori e una produzione più fluida giorno dopo giorno. Quando i produttori integrano diversi strumenti di intelligenza artificiale nelle loro operazioni, ottengono benefici immediati in termini di sicurezza e vantaggi continui nel tempo, che li aiutano a gestire con facilità le complesse esigenze degli impianti industriali moderni.

Conformità Regolatoria: Navigazione tra Standard di Sicurezza

Linee Guida OSHA per i Limiti di Esposizione Ammissibili (PELs)

Le norme OSHA sui limiti di esposizione permessi, o PEL, svolgono un ruolo fondamentale nel mantenere sicuri i luoghi di lavoro quando si ha a che fare con gas pericolosi. In pratica, queste linee guida stabiliscono i livelli massimi a cui le persone possono essere esposte a diversi tipi di gas, aiutando le aziende a monitorare i propri ambienti utilizzando strumenti come i rilevatori di gas. Rispettare questi standard PEL è molto importante, perché senza di essi i lavoratori sarebbero esposti a gravi rischi per la salute. I monitor dei gas agiscono come sistemi di allarme precoce, avvisando i lavoratori quando le condizioni diventano troppo pericolose prima che si verifichino danni reali. Alcuni gas tipicamente coperti dalle normative PEL includono il monossido di carbonio, il solfuro di idrogeno e il benzene. Ciascuno di essi ha un proprio limite specifico che le aziende devono rispettare per garantire la salute dei dipendenti. Non seguire queste regole non è solo un problema formale. Ci sono stati molti casi recenti in cui aziende hanno ignorato i corretti controlli sull'esposizione ai gas, finendo per pagare a caro prezzo questa negligenza.

Certificazioni ATEX/IECEx per Atmosfere Esplosive

Le certificazioni ATEX e IECEx sono molto importanti per garantire la sicurezza degli apparecchi in ambienti dove potrebbero verificarsi esplosioni, in particolare per quanto riguarda i dispositivi di monitoraggio dei gas. Quando un prodotto possiede una di queste certificazioni, significa che il produttore ha sottoposto il proprio dispositivo a rigorosi test per assicurarsi che non possa provocare scintille o malfunzionamenti in grado di causare esplosioni. Ottenere la certificazione non è affatto semplice. I rilevatori di gas devono rispettare regole molto dettagliate per quanto riguarda la loro costruzione e le loro funzionalità sotto diverse condizioni. L'intero processo di certificazione aumenta la fiducia nelle persone verso i sistemi di monitoraggio dei gas, motivo per cui molte industrie fanno affidamento su di essi per la sicurezza. Prendiamo come esempio il settore oil & gas. In questo ambito è assolutamente indispensabile rispettare gli standard ATEX e IECEx, poiché anche piccoli errori possono causare disastri di grandi proporzioni. L'attrezzatura certificata contribuisce a proteggere la sicurezza dei lavoratori e al contempo salvaguarda il patrimonio aziendale in questi ambienti lavorativi pericolosi.

Migliori Pratiche per un'Implementazione Efficace dei Monitor di Gas

Selezione del Dispositivo Corretto: Fattori di Sensibilità e Durata

La scelta del giusto rilevatore di gas richiede di valutare sia la sua sensibilità sia la sua resistenza, in base al settore in cui verrà utilizzato. Un aspetto fondamentale è la capacità del dispositivo di rilevare effettivamente i gas specifici di cui si ha preoccupazione. Le impostazioni di sensibilità devono corrispondere esattamente al tipo di gas da misurare, poiché settori diversi, come campi petroliferi, impianti chimici e strutture di trattamento, hanno a che fare con sostanze completamente differenti. Conta anche la robustezza, visto che questi dispositivi a volte vengono sottoposti a condizioni difficili, dove polvere, umidità o temperature estreme potrebbero comprometterli nel tempo. I rilevatori che si adattano bene a diversi tipi di gas si rivelano attrezzature estremamente utili quando le condizioni di lavoro cambiano frequentemente nel corso della giornata.

Fare corrispondere le specifiche del rilevatore di gas alle effettive condizioni ambientali è molto importante nella scelta dell'equipaggiamento. Valutare che tipo di temperature il dispositivo dovrà affrontare, quanta umidità potrebbe esserci e se potrebbe entrare in contatto con sostanze che nel tempo corrodono i materiali. Gli operatori del settore consultano spesso documenti normativi, parlano con esperti che hanno esperienza consolidata e analizzano le indicazioni fornite da enti come OSHA o EPA per le pratiche sicure. È utile anche ottenere informazioni direttamente dai produttori, visto che conoscono approfonditamente i loro prodotti. Scambiare opinioni con altri professionisti in situazioni simili permette inoltre di ottenere consigli pratici che fanno la differenza nel trovare una soluzione che funzioni bene esattamente in quelle condizioni operative, senza spendere inutilmente tanto denaro.

Protocolli di calibrazione e manutenzione per una affidabilità a lungo termine

Mantenere correttamente calibrati e in ordine i monitor per gas non è solo una buona pratica: è essenziale per ottenere risultati affidabili nel tempo. Quando viene eseguita correttamente, la calibrazione fa sì che ciò che appare sullo schermo corrisponda effettivamente a ciò che accade nell'aria intorno a noi, un aspetto molto importante per garantire la sicurezza nel lungo termine. La maggior parte delle persone segue ciò che i produttori consigliano per controlli periodici e regolazioni. Normalmente significa effettuare occasionalmente alcune letture di prova, sostituendo i sensori quando necessario, così quei piccoli componenti interni continuano a funzionare correttamente. Alcuni ambienti lavorativi tengono persino traccia di queste date di manutenzione su calendari grandi, così nessuno dimentica qualcosa di importante.

Quando le aziende saltano i normali controlli di manutenzione, possono verificarsi situazioni pericolose. I rilevatori di gas potrebbero fornire letture errate o addirittura non rilevare affatto livelli pericolosi di gas, mettendo a rischio i lavoratori e l'intera operatività. Ad esempio, un rilevatore di gas guasto potrebbe indicare che tutto è a posto quando in realtà in qualche parte si stanno accumulando gas tossici. Per questo motivo, organizzazioni come la International Society of Automation hanno stabilito delle linee guida su quanto frequentemente l'equipaggiamento debba essere controllato e ricaribrato. Queste indicazioni possono variare in base all'utilizzo del dispositivo e alle condizioni quotidiane a cui è esposto. Seguire tali linee guida permette di mantenere i sistemi di monitoraggio del gas in piena efficienza e di prevenire incidenti. Inoltre, un equipaggiamento ben mantenuto dura più a lungo e offre prestazioni complessive migliori, un aspetto importante per qualsiasi azienda che tenga alla sicurezza e ai costi operativi.

Indice

- Comprensione Monitor di Gas e Il Loro Ruolo Critico

- Settori chiave che si affidano a soluzioni di monitoraggio dei gas

- Innovazioni tecnologiche che plasmano il rilevamento moderno dei gas

- Conformità Regolatoria: Navigazione tra Standard di Sicurezza

- Migliori Pratiche per un'Implementazione Efficace dei Monitor di Gas