Il ruolo critico di Detettore di gas nella sicurezza degli impianti petrolchimici

Comprendere i rischi dei gas tossici e infiammabili negli ambienti industriali

Negli impianti petrolchimici, i lavoratori hanno a che fare con ogni tipo di gas pericoloso, come il solfuro di idrogeno (H2S), il metano e i fastidiosi composti organici volatili noti come VOC. I rischi associati a queste sostanze sono molto seri. Quando l'H2S si diffonde nell'aria a concentrazioni superiori a 100 parti per milione, inibisce fondamentalmente la capacità di respirare entro pochi minuti, come indicato nelle linee guida OSHA dell'anno scorso. E non dimentichiamo il metano, che diventa letale quando raggiunge appena il 4,4% del volume dell'aria. Analizzando gli eventi verificatisi nelle raffinerie di tutto il paese nel 2022, i ricercatori hanno scoperto che quasi due terzi di tutti gli incidenti hanno avuto inizio perché nessuno si è accorto di una fuoriuscita di gas fino a quando non era troppo tardi. Questo rende il monitoraggio regolare assolutamente essenziale per evitare incidenti catastrofici in questi impianti.

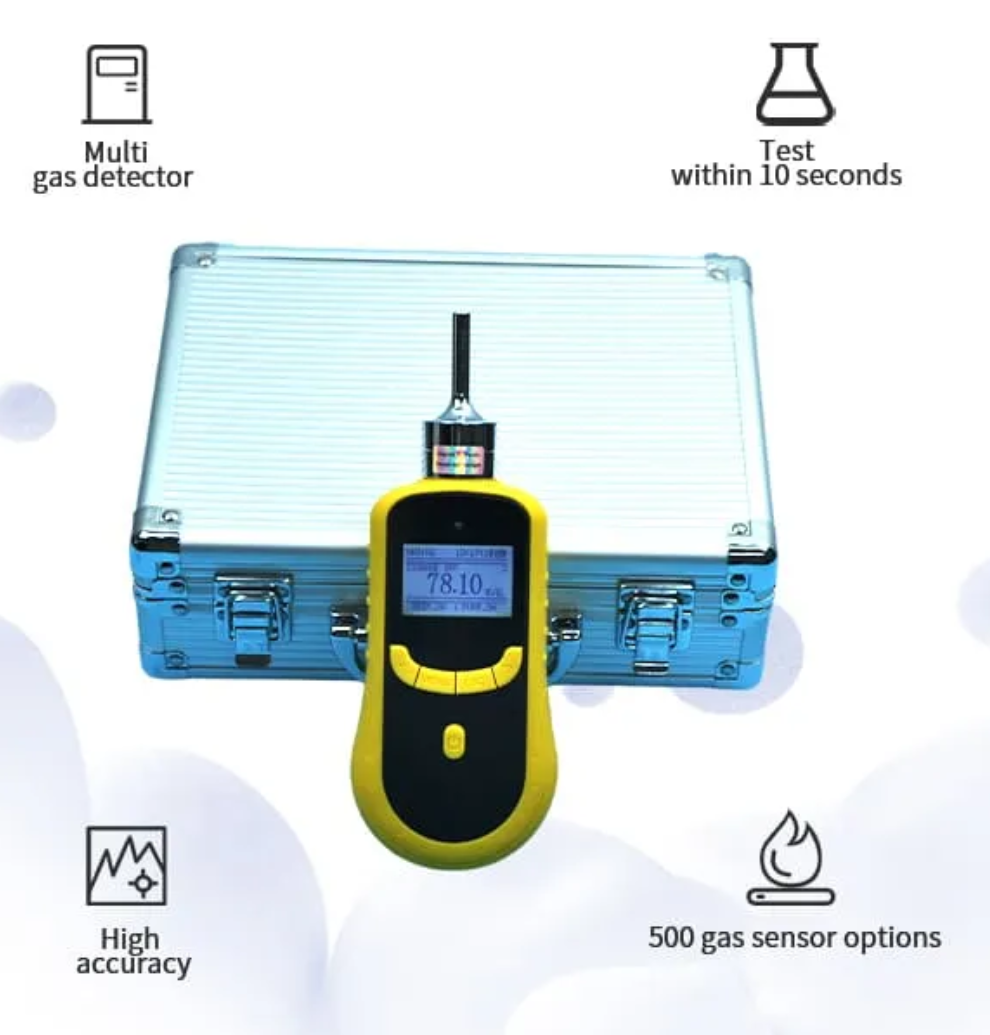

Come i Rilevatori Multi-Gas Riducono i Pericoli nelle Operazioni Petrochimiche ad Alto Rischio

I moderni sistemi di rilevamento multiplo dei gas combinano celle elettrochimiche, perle catalitiche e tecnologia a infrarossi in un'unica unità per monitorare contemporaneamente la presenza di gas pericolosi, vapori infiammabili e situazioni di bassa concentrazione di ossigeno. Questi dispositivi sorvegliano le aree intorno all'equipaggiamento durante i normali controlli di manutenzione e attivano avvisi non appena le concentrazioni di gas si avvicinano a livelli non sicuri. Prendiamo ad esempio il rilevamento del metano. I sensori a perla catalitica riescono a individuare tracce di metano già quando raggiunge l'1 percento del cosiddetto Limite Inferiore di Esplosività (LEL). Questo fornisce ai lavoratori un preavviso sufficiente per interrompere le operazioni prima che la situazione peggiori. La maggior parte dei tecnici esperti sa bene che questo sistema di allarme precoce permette di risparmiare denaro e, soprattutto, di salvare vite umane negli ambienti industriali.

Caso Studio: Prevenire Incidenti Catastrofici Tramite il Tempestivo Rilevamento dei Gas

Nel 2023, sensori a infrarossi in un impianto di etilene lungo la costa del Golfo hanno rilevato una fuoriuscita di idrocarburi durante un'ispezione di routine, attivando gli allarmi di evacuazione 22 minuti prima che fossero raggiunti i limiti di infiammabilità. Questo intervento precoce ha evitato un'esplosione con danni stimati superiori ai 740 milioni di dollari (Ponemon 2023), dimostrando come sistemi efficaci di rilevamento possano trasformare le procedure di sicurezza in protezioni operative.

Tecnologie Principali per il Rilevamento dei Gas: Come i Sensori Identificano Pericoli Toxici, Combustibili e di Ossigeno

Sensori Elettrochimici per il Rilevamento di Gas Toxici e Monitoraggio dell'Ossigeno

I sensori elettrochimici vengono ampiamente utilizzati per rilevare livelli molto bassi di sostanze dannose nell'aria, come ad esempio solfuro di idrogeno e monossido di carbonio, così come quando l'ossigeno inizia a scomparire. In pratica, questi sensori misurano l'elettricità generata quando tali gas reagiscono con particolari componenti metalliche all'interno del dispositivo. Secondo un recente rapporto sulla sicurezza del 2024, le persone che controllano i propri sensori ogni tre mesi registrano circa il 62% in meno di falsi allarmi rispetto ai modelli più datati. Dal momento che questi piccoli dispositivi occupano veramente poco spazio, i lavoratori possono portarli facilmente in zone strette dove potrebbero esserci quantità pericolose di cloro o ammoniaca. Molti siti industriali hanno effettuato la sostituzione grazie a questo vantaggio.

Sensori a Perlina Catalitica per il Rilevamento di Gas Combustibili

I sensori a perla catalitica rilevano gas infiammabili come il metano e il propano attraverso un'ossidazione controllata su una spirale riscaldata, che modifica la resistenza elettrica. Sebbene siano affidabili in ambienti ricchi di ossigeno, richiedono una calibrazione mensile e sono vulnerabili all'"avvelenamento" da vapori di silicone o composti del piombo, che possono degradare le prestazioni nel tempo.

Sensori a infrarossi (NDIR) per il rilevamento degli idrocarburi

I sensori a infrarossi non dispersivi (NDIR) identificano gli idrocarburi misurando schemi specifici di assorbimento della luce infrarossa. A differenza dei sensori a perla catalitica, le unità NDIR funzionano efficacemente in atmosfere inerti e rilevano gas come il propano già all'1% LEL. Il loro design a stato solido evita la degradazione del catalizzatore, offrendo una maggiore durata di 5-7 anni in ambienti di raffineria.

Rivelatori a ionizzazione fotoelettrica (PID) per composti organici volatili (VOC)

I rilevatori a ionizzazione fotoelettrica (PID) utilizzano luce UV ad alta energia per ionizzare le molecole di COV, fornendo una sensibilità nell'ordine delle parti per miliardo per sostanze come benzene, toluene e xilene. Sebbene siano molto efficaci nelle aree di stoccaggio chimico, i PID non sono in grado di distinguere tra composti singoli, richiedendo strumenti supplementari per un'identificazione precisa.

Analisi comparativa: Selezione della tecnologia più adatta Detettore di gas Per le tue esigenze

| Fattore | ELETTROCHIMICO | PERLA CATALITICA | NDIR | PID |

|---|---|---|---|---|

| Minacce da rilevare | Tossico/O₂ | Combustibile | Idrocarburi | VOC |

| Ambiente | Spazi ristretti | Ossigeno ≥10% | Inerte | Soggetto a COV |

| Calibrazione | Trimestrale | Mensile | Annuo | Settimanale |

| Durata | 2-3 anni | 3-5 anni | 5-7 anni | 1-2 anni |

Quando si seleziona l'equipaggiamento per unità di lavorazione dell'etilene o di recupero dello zolfo, è prioritario considerare l'incrocio di sensibilità del sensore e le esigenze di manutenzione, al fine di garantire affidabilità a lungo termine.

Rilevazione gas portatile e in spazi confinati: Garantire la sicurezza dei lavoratori in aree ad alto rischio

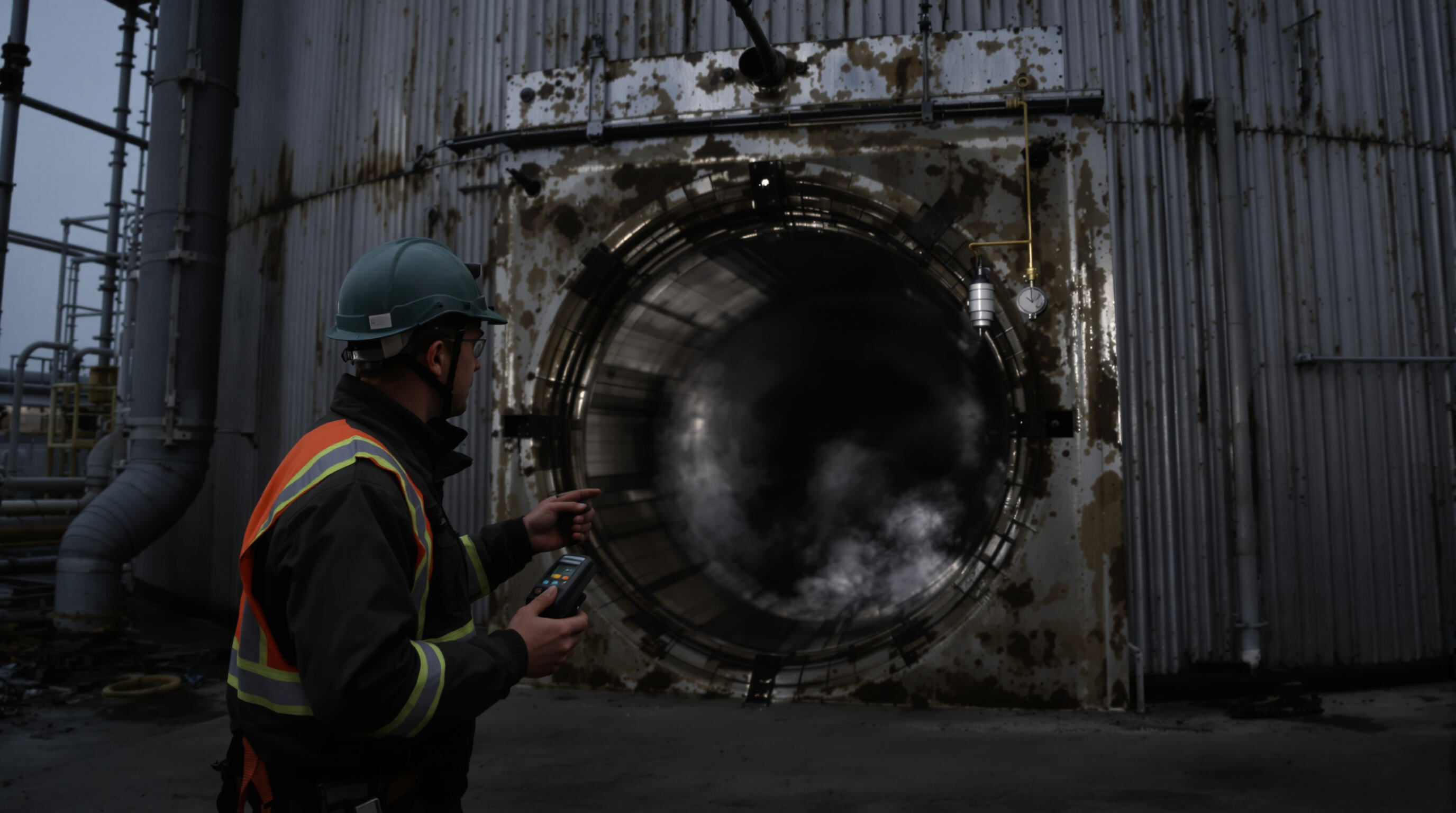

L'importanza del monitoraggio atmosferico durante l'accesso a spazi confinati

Le persone che lavorano all'interno di spazi ristretti come serbatoi di stoccaggio, tubazioni o recipienti di reazione corrono un rischio di morte circa tre volte maggiore rispetto ai lavoratori in normali ambienti industriali. Il principale pericolo proviene da minacce invisibili, come l'accumulo di solfuro di idrogeno (H2S) insieme al monossido di carbonio (CO), secondo una ricerca del 2023 del NIOSH. Prima di entrare in queste aree pericolose, è assolutamente necessario verificare eventuali problemi legati ai livelli di ossigeno al di sotto delle soglie di sicurezza (inferiori al 19,5%), rischi di esplosione e la presenza di gas tossici. Anche dopo l'accesso, il monitoraggio continuo della qualità dell'aria non è solo importante, ma salva-vita. Le statistiche mostrano che quasi la metà (circa il 42%) di tutte le morti negli spazi confinati avviene quando qualcuno tenta di salvare un'altra persona senza conoscere il tipo di atmosfera in cui si sta entrando.

Rilevazione simultanea di solfuro di idrogeno, monossido di carbonio, SO2 e gas infiammabili

I rilevatori avanzati multi-gas utilizzano la fusione dei sensori per monitorare più minacce contemporaneamente:

| Tipo di sensore | Gamma di rilevamento | Tempo di risposta |

|---|---|---|

| ELETTROCHIMICO | 0-500 ppm H2S/SO2 | <30 secondi |

| PERLA CATALITICA | 0-100% LEL metano | <15 secondi |

| Infrarosso non dispersivo | 0-5.000 ppm CO | <20 secondi |

Questo approccio integrato previene pericolose mancate rilevazioni, come non individuare perdite di CO concentrandosi sui gas combustibili, una limitazione nota dei sistemi con un unico sensore.

Vantaggi dei portatili Detettore di gas per il monitoraggio routinario e di emergenza

I rilevatori portatili offrono vantaggi fondamentali negli ambienti petrochimici dinamici:

- Mobilità : I modelli leggeri (meno di 200g) permettono la scansione completa dei pericoli in siti complessi

- Allerte in Tempo Reale : Allarmi a 95 dB e notifiche di vibrazione garantiscono la consapevolezza dei lavoratori anche in ambienti rumorosi

- Registrazione Dati : La registrazione integrata supporta la conformità OSHA e le indagini sugli incidenti

Un sondaggio del 2023 ha mostrato che le aziende che utilizzano rilevatori portatili hanno ridotto gli incidenti legati ai gas del 67% rispetto a quelle che si affidano esclusivamente ai sistemi fissi.

Incidente reale: Come il rilevamento del gas ha evitato l'esposizione dei lavoratori

Una raffineria in Texas ha avuto un incidente sfiorato quando i rilevatori di gas portatili hanno registrato livelli crescenti di solfuro di idrogeno a 82 ppm durante controlli routine sui serbatoi, anche se test precedenti avevano mostrato che tutto era a posto. I lavoratori sono usciti rapidamente prima che le concentrazioni potessero raggiungere livelli pericolosi superiori alla soglia di 100 ppm, considerata immediatamente pericolosa per la vita. L'incidente spiega perché molti ufficiali della sicurezza insistono oggi sull'avere rilevatori portatili a disposizione ogni volta che qualcuno entra in spazi confinati. Dati recenti provenienti da United Safety indicano che circa l'89 percento delle aziende ha reso questa misura una prassi standard in tutte le loro operazioni.

Mantenere la precisione: Calibrazione e manutenzione dei rilevatori multigas

Migliori pratiche per la calibrazione e il test funzionale dei rilevatori di gas

L'affidabilità dipende da una calibrazione costante. Studi dimostrano che i rilevatori non manutenzionati si guastano con una frequenza del 62% superiore rispetto a quelli correttamente assistiti (International Safety Equipment Association, 2023). Tra le pratiche consigliate figurano:

- Calibrazioni programmate basate sulle linee guida del produttore e sull'intensità d'uso (ad esempio, mensili in ambienti ad alta richiesta)

- Test giornalieri di urto utilizzando gas di prova certificati per confermare la reattività dei sensori

- Pulizia Regolare per rimuovere polvere, umidità o residui chimici che compromettono la precisione

Guasti Comuni Causati da una Cattiva Manutenzione dell'Equipaggiamento per il Rilevamento dei Gas

Quando i rilevatori vengono trascurati, tendono a perdere letture importanti perché i loro sensori si intasano, le batterie si esauriscono o si verificano malfunzionamenti del software. Analizzando uno studio del 2023 sugli incidenti sfiorati negli impianti petrolchimici, circa 4 incidenti su 10 sono stati collegati a pratiche di manutenzione inadeguate. I sensori di ossigeno si sono distinti come particolarmente inaffidabili in queste situazioni. Anche i fattori ambientali giocano un ruolo importante. Ambienti con un'umidità molto elevata fanno sì che i sensori si discostino dalla taratura normale molto più rapidamente. Questo significa che le strutture ubicate in climi caldi e umidi o in aree artiche fredde devono controllare e regolare i loro sensori molto più frequentemente rispetto a quelle situate in zone temperate.

Paradosso del settore: rilevatori ad alta tecnologia compromessi da protocolli di calibrazione inadeguati

Sebbene la tecnologia dei sensori abbia fatto grandi passi avanti, recenti controlli sulla sicurezza rivelano qualcosa di interessante: circa il 35 percento degli impianti industriali ha ridotto la frequenza di calibrazione di quasi la metà tra il 2018 e il 2023. Cosa sta succedendo? Sembra che molti operatori ripongano troppa fiducia nell'aspetto apparentemente robusto dell'equipaggiamento, invece di verificare effettivamente che funzioni correttamente. La buona notizia è che le strutture che hanno iniziato a utilizzare l'intelligenza artificiale per i rapporti di calibrazione registrano una riduzione significativa di falsi allarmi — circa il 72% in meno, secondo i dati del settore. E quando gli impianti uniscono i tradizionali test settimanali di funzionamento a una pianificazione intelligente basata sull'intelligenza artificiale, raggiungono un impressionante tasso di accuratezza del 99,6% nel rilevare problemi. Un risultato ben al di sopra di quanto la maggior parte delle aziende riesce a ottenere oggi.

Tendenze future nella tecnologia di rilevamento dei gas per la sicurezza nel settore petrolchimico

Connettività wireless e trasmissione dei dati in tempo reale nei rilevatori di gas moderni

I dati atmosferici provenienti dai rilevatori IoT raggiungono i sistemi di controllo centrali in soli 1-3 secondi, secondo le ricerche di Transparency Market Research del 2025. Questa trasmissione rapida consente reazioni più immediate in caso di perdite di H2S o aree in cui i livelli di ossigeno scendono troppo in basso. Questi rilevatori intelligenti funzionano tramite connessioni LoRaWAN e 5G per monitorare punti pericolosi all'interno di grandi siti industriali. Alcuni modelli di punta raggiungono un'accuratezza di circa il 97 percento durante il monitoraggio in tempo reale delle condizioni, superando nettamente i vecchi sistemi cablati. Questo miglioramento fa davvero la differenza per i protocolli di sicurezza in molti tipi diversi di impianti.

Diagnostica basata sull'intelligenza artificiale e manutenzione predittiva nelle soluzioni multi-gas

Algoritmi di machine learning analizzano la storia delle calibrazioni e lo stress ambientale per prevedere il degrado dei sensori fino a 30 giorni in anticipo. Un rapporto del 2025 del settore prevede che i sistemi di diagnostica basati sull'intelligenza artificiale ridurranno i falsi allarmi del 73% e prolungheranno la vita dei sensori. Questi sistemi regolano automaticamente le soglie di rilevamento durante le fluttuazioni di temperatura, riducendo la deriva di calibrazione durante le attività di manutenzione.

Integrazione con i Sistemi di Gestione della Sicurezza dell'Intera Struttura per un Controllo Proattivo dei Rischi

L'ultima generazione di rilevatori invia informazioni in tempo reale direttamente ai sistemi di arresto d'emergenza e ai controlli di ventilazione. Se le concentrazioni di composti organici volatili raggiungono la metà del valore considerato il limite esplosivo inferiore, le unità di lavaggio si attivano automaticamente, senza che nessuno debba premere pulsanti o cose simili. I pannelli di controllo raccolgono una serie di dati, tra cui misurazioni dei gas, la posizione dei lavoratori e il funzionamento delle diverse macchine, fornendo un'immagine abbastanza chiara della situazione complessiva. Secondo alcuni test indipendenti, questi sistemi integrati riducono di circa l'80 percento il tempo necessario per rispondere agli incidenti rispetto alle configurazioni obsolete in cui tutto era separato e disconnesso.

Domande frequenti

Quali tipi di gas vengono rilevati negli ambienti industriali?

I gas comunemente rilevati includono solfuro di idrogeno (H2S), metano, monossido di carbonio (CO) e composti organici volatili (VOCs).

Perché la rilevazione multi-gas è essenziale negli impianti petrolchimici?

La rilevazione multi-gas è fondamentale per identificare ambienti tossici, infiammabili e con carenza di ossigeno, prevenendo incidenti e garantendo la sicurezza dei lavoratori.

Con quale frequenza i rilevatori di gas devono essere calibrati?

I rilevatori di gas devono essere calibrati seguendo le indicazioni del produttore, generalmente con una frequenza che va da settimanale a annuale, in base all'ambiente e al tipo di sensore.

Quali vantaggi offrono i rilevatori di gas portatili?

I rilevatori portatili offrono mobilità, avvisi in tempo reale e registrazione dei dati, elementi essenziali per monitorare ambienti dinamici e garantire il rispetto degli standard di sicurezza.

Come i diagnostiche basate sull'intelligenza artificiale beneficiano i sistemi di rilevazione dei gas?

Le diagnostiche basate sull'intelligenza artificiale possono prevedere il degrado dei sensori, ridurre i falsi allarmi e regolare automaticamente le soglie di rilevazione, migliorando l'affidabilità e la durata dei sistemi di rilevazione dei gas.

Indice

- Il ruolo critico di Detettore di gas nella sicurezza degli impianti petrolchimici

-

Tecnologie Principali per il Rilevamento dei Gas: Come i Sensori Identificano Pericoli Toxici, Combustibili e di Ossigeno

- Sensori Elettrochimici per il Rilevamento di Gas Toxici e Monitoraggio dell'Ossigeno

- Sensori a Perlina Catalitica per il Rilevamento di Gas Combustibili

- Sensori a infrarossi (NDIR) per il rilevamento degli idrocarburi

- Rivelatori a ionizzazione fotoelettrica (PID) per composti organici volatili (VOC)

- Analisi comparativa: Selezione della tecnologia più adatta Detettore di gas Per le tue esigenze

- Rilevazione gas portatile e in spazi confinati: Garantire la sicurezza dei lavoratori in aree ad alto rischio

-

Vantaggi dei portatili Detettore di gas per il monitoraggio routinario e di emergenza

- Incidente reale: Come il rilevamento del gas ha evitato l'esposizione dei lavoratori

- Mantenere la precisione: Calibrazione e manutenzione dei rilevatori multigas

- Migliori pratiche per la calibrazione e il test funzionale dei rilevatori di gas

- Guasti Comuni Causati da una Cattiva Manutenzione dell'Equipaggiamento per il Rilevamento dei Gas

- Paradosso del settore: rilevatori ad alta tecnologia compromessi da protocolli di calibrazione inadeguati

-

Tendenze future nella tecnologia di rilevamento dei gas per la sicurezza nel settore petrolchimico

- Connettività wireless e trasmissione dei dati in tempo reale nei rilevatori di gas moderni

- Diagnostica basata sull'intelligenza artificiale e manutenzione predittiva nelle soluzioni multi-gas

- Integrazione con i Sistemi di Gestione della Sicurezza dell'Intera Struttura per un Controllo Proattivo dei Rischi

-

Domande frequenti

- Quali tipi di gas vengono rilevati negli ambienti industriali?

- Perché la rilevazione multi-gas è essenziale negli impianti petrolchimici?

- Con quale frequenza i rilevatori di gas devono essere calibrati?

- Quali vantaggi offrono i rilevatori di gas portatili?

- Come i diagnostiche basate sull'intelligenza artificiale beneficiano i sistemi di rilevazione dei gas?