Alapjai Haze Meter Mérési technológia

A homályosságmérés a mikroszkopikus felületi egyenetlenségek vagy belső hibák által átlátszó anyagokban, mint műanyagok, üveg és polimer fóliák, okozott fényelhajlás mennyiségi meghatározását jelenti. Ez az elhajlás tejfehér vagy felhős megjelenést eredményez, amely két kategóriába sorolható: széles szögű szórást (2,5° szög), amely befolyásolja az anyag áttetszőségét és a fogyasztói észlelést.

Két fő homályosságtípus szabályozza az ipari minőségellenőrzést:

- Áteresztési homályosság : Anyagokon, mint védőfóliák vagy gyógyszeres csomagolások áthaladó fény szóródásának mérésére szolgál

- Visszaverődési homályosság : Felületi szórást értékel a bevonatoknál vagy autók fényezésénél, illetve kijelzőpaneleknél

A modern ködletérségi elemzés követi ASTM D1003 és az ISO 14782 szabványokat, integrációs gömb spektrofotométereket használva a direkt és szórt fény rögzítéséhez. A mai nagypontosságú ködletérségmérők ±0,05%-os ismételhetőséget érnek el, így segítve a gyártókat a tömeggyártás előtt például a polimerek belső kristályosodásának észlelésében.

Ködletérségmérők és spektrofotométerek: összehasonlító elemzés

Különbségtétel keskeny szögű és széles szögű szórási rendszerek között

A ködletérségmérők keskeny szögű rendszereket (≤3°) használnak a direkt szórt fény elkülönítésére, amely összhangban van a szabványosított mennyiségi meghatározási módszerekkel. A spektrofotométerek tágabb vevőket (15°-25°) alkalmaznak a teljes körű spektrumelemzéshez, de ezek nagyobb változékonyságot eredményeznek az ultratiszta anyagokban.

Optikai konfigurációk különböző anyagtípusokhoz

- Nagyon tiszta fóliák : Kolimált nyaláb ködletérségmérők csökkentik a jelzajt

- Szöveget felvett felületek : Széles látószögű spektrofotométerek figyelembe veszik a visszaverődési eltéréseket

- Többrétegű kompozitok a hibrid rendszerek a tömeges homályosságot rétegspecifikus mintázatokkal hozzák összefüggésbe

Az eszközök kiválasztása a detekciós határok (0,1% homályosságig) anyagszerkezettel és termelési igényekkel való kiegyensúlyozását igényli.

A transzmissziós és reflektív homályossági tulajdonságok dekódolása

A homályosság mérése átlátszó anyagokban

Az ASTM D1003 szabványnak megfelelő vizsgálat kiszámítja a transzmittált homályossági százalékos értékeket, ahol a 0% tökéletes átlátszóságot jelent. A modern mérőműszerek 1 mm-es polikarbonát lemezek esetén ±0,2%-os ismételhetőséget érnek el.

A felületi minőség hatása a reflektív homályosságra

A felületi érdesség már 0,8Ra értéknél is 2%-kal módosítja a reflektív homályosságot. Az autógyártók belső burkolatok esetén ≤1,2% reflektív homályosságot írnak elő, amit kontrollált mikro-textúrázással (0,6–0,8Ra) érnek el.

A modern homályosságmérők működési mechanizmusa

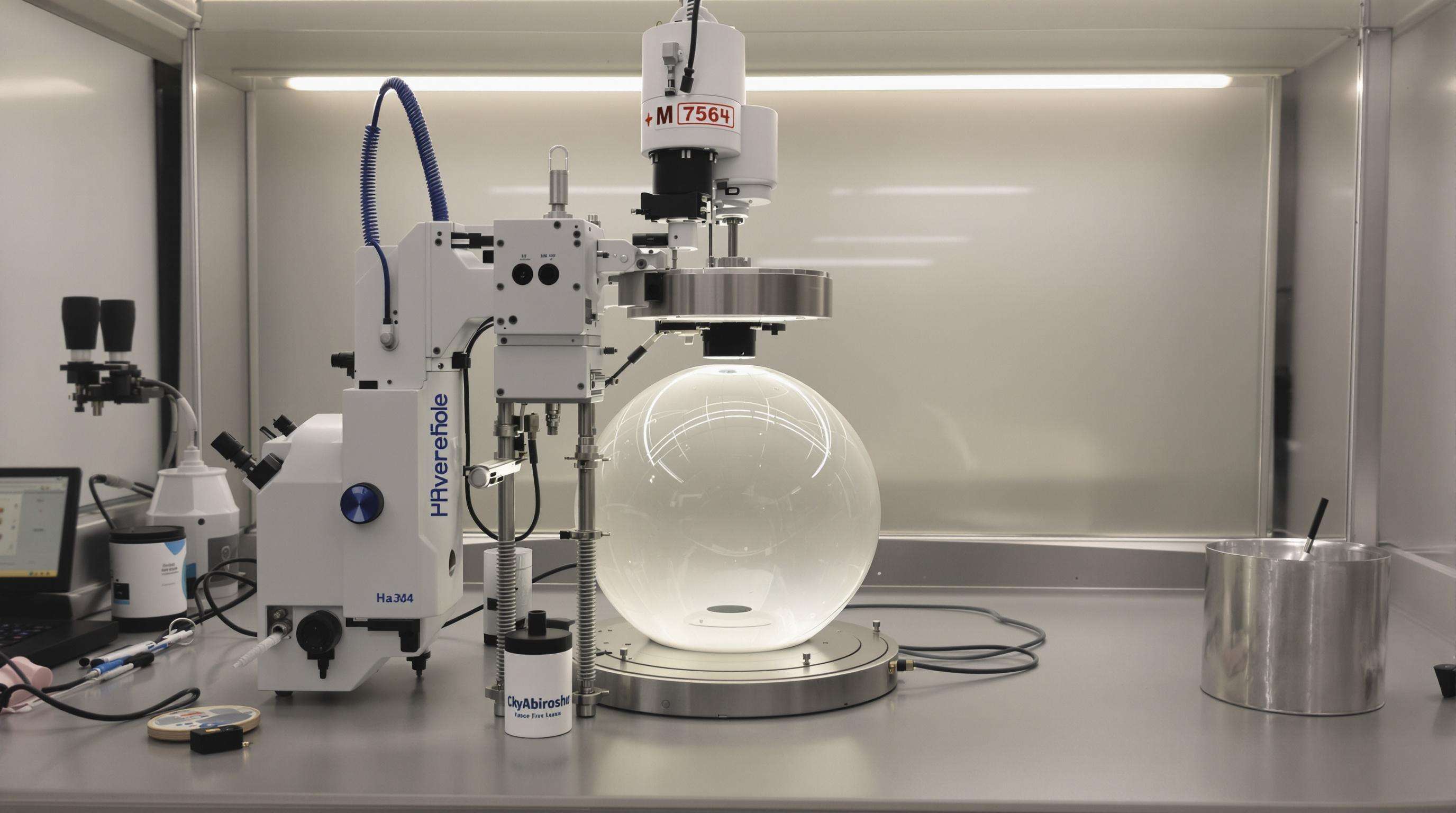

Integráló gömb technológia és fénydetektáló rendszerek

A bárium-szulfáttal bevont gömbök a szórt fény 98%-át rögzítik, miközben a fotodetektorok külön elemzik a transzmittált és a diffúz fényt.

Standardizált eljárások az ASTM/ISO irányelvek szerint

A kulcsparaméterek a következők:

- 60 mm-es mintaátmérő minimum

- CIE szabványfényforrás C előírások

- 0% felhős felbontás a referencia kompenzációhoz

Kalibrációs protokollok és mérési bizonytalanság

Az elsődleges kalibráció optikai szűrőket használ, amelyek hitelesített homályossági értékekkel rendelkeznek (0,5% - 30% tartomány). A hőmérsékletváltozások ±2°C 0,07%/°C bizonytalanságot okoznak polikarbonát mérések során.

Kereskedelmi hatás Haze Meter Minőségbiztosítás

A homályosság kritikus szerepe a termékelfogadási kritériumokban

A repülőgépipari kompozitok 0,3%-nál alacsonyabb homályosságot igényelnek a pilótafülke kijelzőinél, míg az orvosi csomagolás 90%-nál nagyobb fényáteresztést igényel kontrollált diffúzióval. Az inline mérőrendszerek 17%-kal csökkentik az anyagveszteséget.

Esettanulmány: Automotív üveg átlátszósági szabványokról

Az NHTSA előírja a ≤1,0% homályosságot a szélvédőknél. A szabályoknak megfelelő homályérzékelők bevezetésével évente 2,8 millió USD-t sikerült megtakarítani az optikai torzulással kapcsolatos igények csökkentésével:

| Homályossági szint | Vezető reakcióideje (ms) | Éjszakai baleseti kockázat |

|---|---|---|

| 0.5% | 220 ±15 | 12% alapvonal |

| 1.2% | 290 ±20 | 34%-kal magasabb |

Haladó alkalmazások anyagfejlesztésben

A ködletesség mérése inovációkat tesz lehetővé a következő területeken:

- Légiipari kabinanyagok (optikai áttetszőséghez <1% ködletesség)

- Biokompatibilis polimerek intraokuláris lencsékhez (≤0,3% ködletesség-tűrés)

- Rugalmassz OLED-kijelzők, ahol többtengelyes profilozás megakadályozza a vizuális hibákat

- Elektrokróm ablakok 0,5–78% állítható ködletességtartománnyal intelligens üvegalkalmazásokhoz

Gyakran Ismételt Kérdések

Mi a ködletesség mérésének jelentősége az ipari alkalmazásokban?

A ködletesség mérése elengedhetetlen az átlátszó anyagok tisztaságának és vizuális minőségének biztosításához a különféle iparágakban, mint például az autóipar, a légiipar és az elektronika, amelyek befolyásolják a termék elfogadását és a minőségellenőrzést.

Hogyan történik a ködletesség mérése az ipari szabványok szerint?

A ködletességet ASTM D1003 és ISO 14782 szabványoknak megfelelően integrálgömb spektrofotométerekkel mérik. Ezek az eszközök segítenek mennyiségi értékelni a közvetlen és szórt fényt, így pontos ködletesség-méréseket biztosítanak.

Milyen kihívásokkal jár a ködletesség mérése?

A kihívások közé tartozik a mérési feltételek állandóságának fenntartása, a jelzajok megelőzése, valamint a megfelelő mérőberendezés kiválasztása az anyag összetettségének és átlátszósági követelményeinek függvényében.

Tartalomjegyzék

- Alapjai Haze Meter Mérési technológia

- Ködletérségmérők és spektrofotométerek: összehasonlító elemzés

- A transzmissziós és reflektív homályossági tulajdonságok dekódolása

- A modern homályosságmérők működési mechanizmusa

- Kereskedelmi hatás Haze Meter Minőségbiztosítás

- Haladó alkalmazások anyagfejlesztésben

- Gyakran Ismételt Kérdések