समझना गैस मॉनिटर और उनकी महत्वपूर्ण भूमिका

गैस मॉनिटर क्या हैं? मुख्य कार्यों की व्याख्या

गैस मॉनिटर कारखानों, गोदामों और अन्य कार्यस्थलों में हानिकारक गैसों की उपस्थिति के खतरे को कम करने में महत्वपूर्ण भूमिका निभाते हैं। वास्तव में ये उपकरण क्या करते हैं? ये उपकरण जहरीली और ज्वलनशील गैसों दोनों का पता लगाते हैं, सुरक्षित सीमा से अधिक होने पर अलार्म बजाते हैं, अनुपालन के उद्देश्यों के लिए रिकॉर्ड रखते हैं, और स्वचालित प्रतिक्रिया के लिए बड़े सुरक्षा प्रणालियों से भी जुड़ सकते हैं। इन मॉनिटरों की उपस्थिति से कार्यस्थल की सुरक्षा में काफी सुधार होता है, क्योंकि ये गैस रिसाव से होने वाली दुर्घटनाओं को रोकने में मदद करते हैं। अध्ययनों में दिखाए गए परिणामों पर भी एक नज़र डालिए - उचित गैस निगरानी उपकरण स्थापित करने वाली कंपनियों में गैस के संपर्क में आने से होने वाली घटनाओं की संख्या काफी कम होती है। और ट्रांसपेरेंसी मार्केट रिसर्च के बाजार विश्लेषकों के अनुसार, आने वाले वर्षों में विभिन्न उद्योगों में नियामक आवश्यकताओं के कठोर होने के साथ-साथ गैस मॉनिटर के उपयोग में व्यापक वृद्धि होने की संभावना है। इन सुरक्षा उपकरणों के बाजार में काफी वृद्धि होने की उम्मीद है, क्योंकि व्यवसाय नए मानकों के अनुकूल हो रहे हैं और कर्मचारियों की सुरक्षा को प्राथमिकता दे रहे हैं।

गैस पता करने वाले प्रणालियों के प्रकार: पोर्टेबल बनाम फिक्स्ड गैस डिटेक्टर

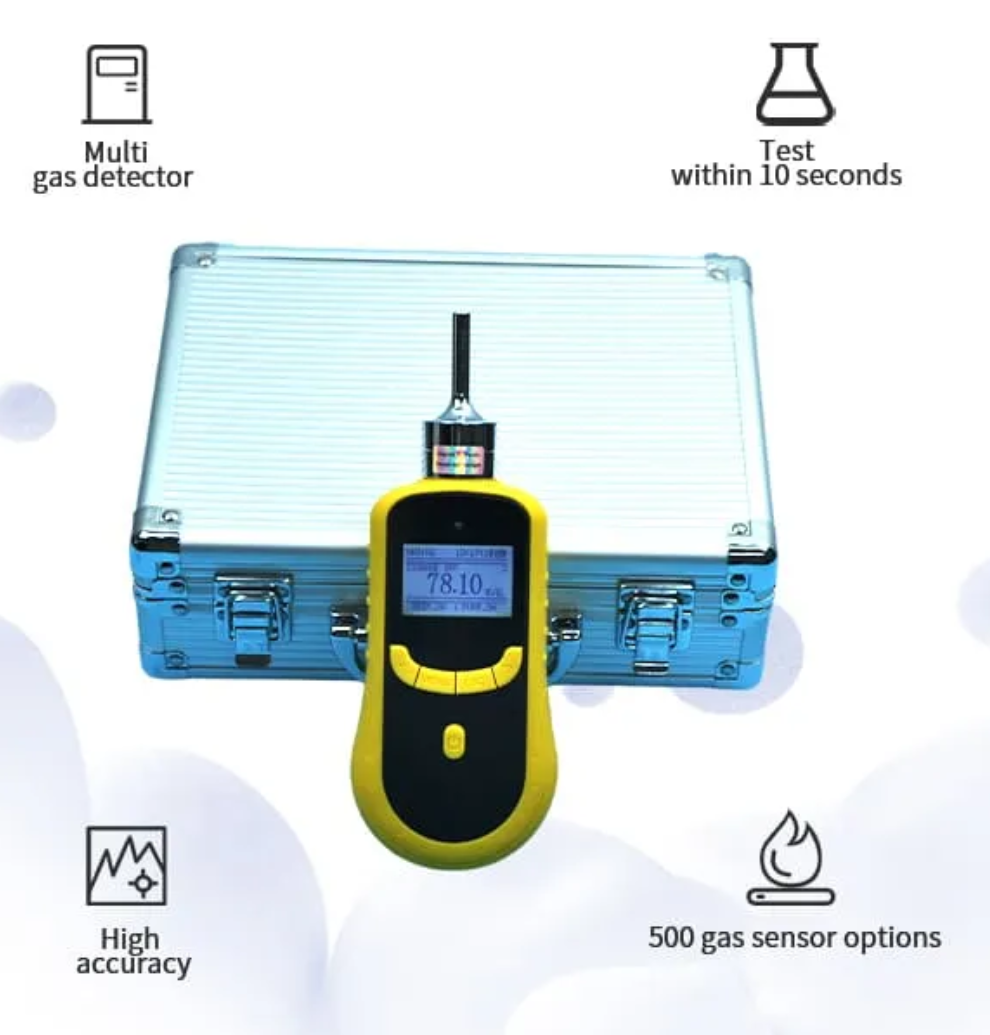

गैस डिटेक्शन सिस्टम दो मुख्य प्रकार के होते हैं: पोर्टेबल यूनिट और फिक्स्ड इंस्टॉलेशन, जिनमें से प्रत्येक का उपयोग विशिष्ट वातावरण के लिए किया जाता है। पोर्टेबल संस्करण श्रमिकों को मापने के लिए आवश्यकतानुसार घूमने की स्वतंत्रता प्रदान करते हैं। ये हैंडहेल्ड उपकरण आपातकालीन स्थितियों के दौरान विशेष रूप से उपयोगी होते हैं, जब लोगों को निर्माण स्थलों या आग बुझाने की स्थितियों में त्वरित माप प्राप्त करने की आवश्यकता होती है। हालांकि फिक्स्ड गैस डिटेक्टर अलग तरीके से काम करते हैं। एक बार स्थापित हो जाने के बाद वे स्थिर रहते हैं, इमारत नियंत्रण प्रणालियों से जुड़े रहते हैं ताकि बिना किसी बाधा के निरंतर निगरानी की जा सके। रासायनिक प्रसंस्करण क्षेत्रों और कारखानों को इन स्थायी स्थापनाओं से अधिक लाभ मिलता है क्योंकि खतरनाक गैसें दिन भर मौजूद रह सकती हैं। उदाहरण के लिए रिफाइनरियों में यहां तक कि छोटे रिसाव भी समय के साथ बड़े खतरे में बदल सकते हैं। फिक्स्ड डिटेक्टर लगातार निगरानी करते रहते हैं, जब भी कुछ गलत होता है, सूचनाएं भेज देते हैं, जिससे कंपनियां सुरक्षा नियमों का पालन कर सकें और कर्मचारियों को संभावित संपर्क जोखिमों से सुरक्षित रखा जा सके।

- पोर्टेबल गैस डिटेक्टर्स:

- ऑन-साइट मापन के लिए चलने की क्षमता

- आपातकालीन स्थितियों में उपयोग की विविधता

- फिक्स्ड गैस डिटेक्टर्स:

- निरंतर पर्यवेक्षण की क्षमता

- सिस्टेमिक सुरक्षा के लिए भवन प्रणालियों के साथ एकीकरण

ये प्रणाली यह सुनिश्चित करती हैं कि सुविधाएँ अपने कार्यात्मक जरूरतों के आधार पर उपयुक्त उपकरण चुन सकें, जो खतरनाक गैसों का पता लगाने और उनको दबाने में मदद करती है।

गैस पर्यवेक्षण समाधानों पर निर्भर करने वाले मुख्य उद्योग

तेल और गैस: उच्च-जोखिम परिवेशों में विस्फोट के जोखिम को कम करना

गैस निगरानी पेट्रोलियम और गैस क्षेत्र में विस्फोट के खतरों को नियंत्रित करने में एक महत्वपूर्ण भूमिका निभाती है। कंपनियों को मीथेन और हाइड्रोजन सल्फाइड जैसी खतरनाक गैसों पर नज़र रखने की आवश्यकता होती है क्योंकि ये पदार्थ आसानी से आग पकड़ सकते हैं और जहरीले भी हैं। जब ये गैसें ड्रिलिंग साइटों या प्रसंस्करण संयंत्रों में जमा हो जाती हैं, तो वे गंभीर सुरक्षा समस्याएं पैदा करती हैं, जिनके लिए कठोर सावधानियों की आवश्यकता होती है। अमेरिकन पेट्रोलियम संस्थान जैसे संगठन इन गैसों के लिए संचालन के दौरान निरंतर जांच के नियम तय करते हैं। उद्योग के आंकड़े यह दिखाते हैं कि अच्छे निगरानी उपकरणों ने अनगिनत दुर्घटनाओं होने से रोका है, जो यह साबित करता है कि ये प्रणालियाँ कर्मचारियों की सुरक्षा के लिहाज से कितनी महत्वपूर्ण हैं। गैस के पता लगाने की तकनीक में नए विकास सुरक्षा को और बेहतर बना रहे हैं, जिसमें वायरलेस सेंसर और एआई संचालित उपकरण खतरों के दिखाई देने पर बेहतर कवरेज और तेज़ प्रतिक्रिया समय प्रदान करते हैं।

Ufacturing: जहरीले धुएं और ज्वलनशील गैसों का नियंत्रण

अधिकांश विनिर्माण स्थानों पर गैस के स्तर की निगरानी करना एक महत्वपूर्ण चिंता का विषय बना रहता है, जहां कार्यकर्ता प्रतिदिन हानिकारक धुओं और ज्वलनशील पदार्थों के संपर्क में आते हैं। इनमें से सबसे बड़े खतरों में वाष्पशील कार्बनिक यौगिक (VOCs) और कार्बन मोनोऑक्साइड शामिल हैं, जिनका पता अक्सर तब चलता है जब वे खतरनाक सांद्रता तक पहुंच चुके होते हैं। जब सुविधाएं उचित निगरानी नहीं कर पातीं, तो इसके गंभीर परिणाम हो सकते हैं – न केवल कार्यकर्ताओं के स्वास्थ्य के लिए, बल्कि व्यवसाय के लिए भी, क्योंकि यह महंगी OSHA उल्लंघनों और उत्पादन बंदी के कारण लाभ में गिरावट लाता है। पिछले कुछ वर्षों में कई संयंत्रों ने उन्नत डिटेक्शन उपकरण स्थापित किए हैं, जिससे वे नियमों के अनुपालन में रहने के साथ-साथ स्थलों पर वास्तविक सुरक्षा स्थितियां बना पाए हैं। ये सुधार सीधे तौर पर गैस एक्सपोज़र से संबंधित आपातकालीन निकासी और चिकित्सा मामलों में कमी का कारण बने हैं। वास्तविक संयंत्र संचालन की दृष्टि से देखा जाए, तो प्रतिक्रियाशील उपायों और प्रोत्साहित निगरानी के बीच का अंतर कर्मचारियों के कल्याण और संचालन की निरंतरता बनाए रखने में अहम भूमिका निभाता है।

खनिज: ऑक्सीजन की कमी और मेथेन के उच्च स्तर का प्रबंधन

खान में ऑपरेशन के दौरान गैस की निगरानी में गंभीर चुनौतियां आती हैं, विशेष रूप से जब ऑक्सीजन के स्तर में गिरावट और मीथेन के भूमिगत संचयन की समस्या होती है। खनिक टनलों में स्थापित निर्धारित संस्थापित सुरक्षा उपकरणों और व्यक्तिगत रूप से ले जाने वाले हस्तपरक उपकरणों पर निर्भर रहते हैं ताकि घातक गैसों से सुरक्षित रहा जा सके। खान सुरक्षा एवं स्वास्थ्य प्रशासन (MSHA) के नियमों में काफी कठोर निगरानी प्रोटोकॉल शामिल हैं, जिससे कंपनियों को विश्वसनीय उपकरणों में निवेश करने पर मजबूर किया जाता है। हाल के वर्षों में हुए दुर्घटनाओं की रिपोर्टों का अध्ययन करने से पता चलता है कि कितनी दुर्घटनाएं खराब गैस का पता लगाने के कारण हुई हैं। बेहतर निगरानी केवल जान बचाने के लिए नहीं है, बल्कि यह दिन-प्रतिदिन के कामकाज में भी बड़ा अंतर डालती है, जिससे खानों में बंद और जुर्मानों से बचा जा सकता है और अदृश्य खतरों से कामगारों की रक्षा होती है।

आधुनिक गैस पहचान में आकार बदलने वाली तकनीकी नवाचार

वास्तविक समय के डेटा और दूरस्थ चेतावनी के लिए IoT एकीकरण

गैस निगरानी में आईओटी तकनीक को शामिल करना पुरानी विधियों की तुलना में काम करने के तरीके को बदल देता है। ये स्मार्ट सेंसर पूरे दिन गैस सांद्रता के बारे में जानकारी एकत्रित करते रहते हैं, इसलिए वे खतरनाक स्थितियों को लगभग तुरंत पहचान लेते हैं और सूचनाओं के माध्यम से लोगों को तुरंत सूचित कर देते हैं। डेटा की निरंतर धारा ऐसी समस्याओं की भविष्यवाणी करना संभव बनाती है जो होने वाली हैं, जिसका मतलब है कि कंपनियां कुछ गलत होने पर बहुत तेज़ी से प्रतिक्रिया कर सकती हैं। डिजिटल कैटापोल्ट का उदाहरण लें, उन्होंने हाल ही में कारखानों में इन आईओटी प्रणालियों को लागू करना शुरू कर दिया है। उनका उद्देश्य दोहरा था, वास्तव में उत्पादन संख्या को बेहतर बनाना और कामगारों को हानिकारक गैसों से सुरक्षित रखना। रमोना मार्फ़िविसी द्वारा किए गए अध्ययनों के अनुसार, निर्माता जो इस तरह की तकनीक अपनाते हैं, अपने संचालन को अधिक कुशलतापूर्वक चलाने में बड़ी सुधार देखते हैं, साथ ही कार्यस्थलों को समग्र रूप से सुरक्षित बनाते हैं।

AI-संचालित भविष्यवाणी-आधारित रखरखाव और रिसाव रोकथाम

इन दिनों गैस के रिसाव का पता लगाने की तकनीक को कृत्रिम बुद्धिमत्ता से काफी बढ़ावा मिल रहा है, खासकर जब यह समस्याओं के होने से पहले ही उनकी भविष्यवाणी करने और रिसाव को शुरुआत में ही रोकने की बात आती है। स्मार्ट एआई सिस्टम गैस सुविधाओं के आसपास लगे सेंसरों से आने वाले विभिन्न प्रकार के डेटा का विश्लेषण करते हैं, अजीब पैटर्न या संकेतों को पहचानते हैं जिनसे यह पता चलता है कि कुछ गड़बड़ हो सकती है, ताकि मरम्मत दल समस्याओं को बड़ा होने से पहले ही उन्हें ठीक कर सकें। वास्तविक परीक्षणों में दिखाया गया है कि कंपनियों द्वारा एआई का उपयोग शुरू करने के बाद रिसाव की घटनाओं में काफी कमी आई है। एक संयंत्र ने तो इन स्मार्ट सिस्टम को लागू करने के छह महीनों के भीतर अपने रिसाव दर में लगभग आधा कमी कर दी। बंद होने से होने वाली हानि से बचने के लिए हुई बचत केवल एकमात्र लाभ नहीं है। कारखानों में सामान्य रूप से दुर्घटनाओं में कमी भी देखी गई है, जिसका अर्थ है कि कर्मचारी सुरक्षित रहते हैं और उत्पादन दिन-प्रतिदिन अधिक सुचारु रूप से चलता है। जब निर्माता अपने संचालन में विभिन्न एआई उपकरणों को जोड़ते हैं, तो वे सुरक्षा में त्वरित सफलताएं प्राप्त करते हैं, साथ ही समय के साथ लगातार लाभ भी प्राप्त होते हैं, जो आधुनिक औद्योगिक स्थलों की चलाने की जटिल मांगों को बिना पसीने के प्रबंधित करने में मदद करते हैं।

विनियमनात्मक सहजीकरण: सुरक्षा मानकों का पालन

OSHA के अनुमति प्राप्त एक्सपोजर लिमिट्स (PELs) के लिए दिशानिर्देश

खतरनाक गैसों के साथ काम करते समय कार्यस्थलों को सुरक्षित रखने में परमिसिबल एक्सपोज़र लिमिट्स या पीईएल के बारे में ओएसएचए के नियमों की एक प्रमुख भूमिका होती है। ये दिशानिर्देश मूल रूप से यह निर्धारित करते हैं कि लोग किन अधिकतम स्तरों तक विभिन्न प्रकार की गैसों के संपर्क में आ सकते हैं, जिससे कंपनियां गैस डिटेक्टर्स जैसे उपकरणों का उपयोग करके अपने वातावरण की निगरानी कर सकती हैं। इन पीईएल मानकों का पालन करना बहुत महत्वपूर्ण है क्योंकि इनके बिना कर्मचारियों को गंभीर स्वास्थ्य खतरों का सामना करना पड़ सकता है। गैस मॉनिटर्स एक प्रारंभिक चेतावनी प्रणाली के रूप में कार्य करते हैं, जो कर्मचारियों को तब सूचित करते हैं जब स्थिति खतरे से ज्यादा बिगड़ने वाली हो जाए, लेकिन अभी तक कोई नुकसान नहीं हुआ हो। पीईएल विनियमनों के अंतर्गत आने वाली कुछ सामान्य गैसों में कार्बन मोनोऑक्साइड, हाइड्रोजन सल्फाइड और बेंजीन शामिल हैं। प्रत्येक गैस की अपनी विशिष्ट सीमा होती है जिसका व्यवसायों को पालन करना आवश्यक होता है यदि वे अपने कर्मचारियों को स्वस्थ रखना चाहते हैं। इन नियमों का पालन न करना केवल कागज पर ही खराब नहीं लगता। हाल के वर्षों में कई ऐसी परिस्थितियां आई हैं जहां कंपनियों ने उचित गैस एक्सपोज़र नियंत्रणों की उपेक्षा की और बाद में इसके लिए भारी कीमत चुकानी पड़ी।

ATEX/IECEx सertifications विस्फोटक वातावरण के लिए

एटेक्स और आईईसीईएक्स प्रमाणन उस उपकरण को सुरक्षित रखने के मामले में बहुत महत्वपूर्ण हैं, जहां विस्फोट हो सकता है, विशेष रूप से गैस निगरानी उपकरणों के साथ। जब कुछ भी इनमें से किसी एक प्रमाणन को ले जाता है, तो इसका मतलब है कि निर्माता ने अपने उत्पाद को विस्फोट करने वाले स्पार्क या खराबी से बचाने के लिए कड़ी परीक्षण प्रक्रियाओं से गुजरना सुनिश्चित किया है। प्रमाणित होना भी आसान नहीं है। गैस डिटेक्टर को अलग-अलग परिस्थितियों के तहत कैसे बनाया जाए और क्या कार्य कर सकते हैं, इस बारे में काफी विस्तृत नियमों का पालन करना पड़ता है। पूरी प्रमाणन प्रक्रिया लोगों को गैस निगरानी प्रणालियों पर अधिक भरोसा करने में मदद करती है, जिसके कारण कई उद्योग उन पर सुरक्षा के लिए निर्भर करते हैं। तेल और गैस के व्यवसाय को एक मामले के रूप में लें। वे पूरी तरह से एटेक्स और आईईसीईएक्स मानकों के अनुपालन की आवश्यकता होती है क्योंकि वहां तक छोटी गलतियां भी प्रमुख आपदाओं का कारण बन सकती हैं। प्रमाणित उपकरण खतरनाक कार्य वाले वातावरण में कर्मचारियों की सुरक्षा करने के साथ-साथ कंपनी की संपत्ति की रक्षा भी करते हैं।

प्रभावी गैस मॉनिटर लागू करने के लिए सर्वश्रेष्ठ अभ्यास

उपयुक्त उपकरण का चयन: संवेदनशीलता और स्थिरता के कारक

सही गैस मॉनिटर का चयन करने के लिए यह देखना आवश्यक है कि यह कितना संवेदनशील है और जिस उद्योग में इसका उपयोग किया जाएगा, उसके अनुसार यह कितना टिकाऊ होना चाहिए। इस बात का विशेष महत्व होता है कि क्या उपकरण वास्तव में उन विशिष्ट गैसों का पता लगा सकता है, जिनके बारे में लोग चिंतित हैं। संवेदनशीलता सेटिंग्स को उस गैस के सटीक मिलान की आवश्यकता होती है जिसकी माप की जा रही है, क्योंकि अलग-अलग क्षेत्रों जैसे कि तेल क्षेत्रों, रासायनिक संयंत्रों और उपचार सुविधाओं में पूरी तरह से भिन्न पदार्थों का सामना करना पड़ता है। टिकाऊपन का भी महत्व होता है क्योंकि ये उपकरण कभी-कभी मामूली रूप से कठिन स्थानों पर उपयोग किए जाते हैं जहां धूल, नमी या चरम तापमान समय के साथ इन्हें खराब कर सकते हैं। बहुविध गैस प्रकारों के अनुकूलन में सक्षम मॉनिटर अत्यधिक मूल्यवान उपकरण साबित होते हैं जब कार्य की स्थिति दिनभर में बार-बार बदलती रहती है।

उपकरण चुनते समय वास्तविक पर्यावरणीय स्थितियों के अनुसार गैस मॉनिटर की विशिष्टताओं का मिलान करना बहुत महत्वपूर्ण होता है। यह देखें कि उपकरण किस प्रकार के तापमान का सामना करेगा, वहां कितनी नमी हो सकती है, और यह क्या सामग्रियों को समय के साथ क्षतिग्रस्त करने वाली चीजों के संपर्क में आ सकता है। उद्योग के लोग अक्सर मानक दस्तावेजों की जांच करते हैं, उन विशेषज्ञों से बात करते हैं जो पहले से ही अनुभव रखते हैं, और OSHA या EPA जैसे समूहों द्वारा सुझाई गई सुरक्षित प्रथाओं का समीक्षा करते हैं। निर्माताओं से सीधे जानकारी प्राप्त करना भी बहुत उपयोगी होता है क्योंकि वे अपने उत्पादों को बखूबी जानते हैं। समान स्थितियों में काम कर रहे अन्य पेशेवरों से बातचीत करने से वास्तविक दुनिया की सलाह मिलती है, जो उन विशिष्ट संचालन स्थितियों के तहत अच्छी तरह से काम करने वाला और बजट में फिट बैठने वाला विकल्प खोजने में वास्तविक अंतर ला सकती है।

लंबे समय तक विश्वसनीयता के लिए कैलिब्रेशन और रखरखाव प्रोटोकॉल

गैस मॉनिटर को ठीक प्रकार से कैलिब्रेटेड और मरम्मत योग्य रखना केवल अच्छी प्रथा नहीं है—यह समय के साथ विश्वसनीय परिणामों के लिए आवश्यक है। जब कैलिब्रेशन सही ढंग से किया जाता है, तो यह सुनिश्चित करता है कि स्क्रीन पर जो दिखाई देता है वह वास्तव में हमारे आसपास की हवा में हो रहे परिवर्तन के मेल खाता है, जो भविष्य में सुरक्षा संबंधी मुद्दों की बात आने पर काफी महत्वपूर्ण होता है। अधिकांश लोग निर्माता द्वारा सुझाई गई नियमित जांच और समायोजन की अवधि का पालन करते हैं। इसका आमतौर पर मतलब होता है कुछ परीक्षण पढ़ने वाले डेटा को समय-समय पर चलाना और आवश्यकता पड़ने पर सेंसर को बदलना ताकि उन छोटे घटक ठीक से काम करते रहें। कुछ कार्यस्थलों पर तो इन मरम्मत की तारीखों को बड़े कैलेंडर में दर्ज रखा जाता है ताकि किसी को कुछ महत्वपूर्ण भूल न हो जाए।

जब कंपनियां नियमित रखरखाव जांच छोड़ देती हैं, तो बुरी चीजें होती हैं। गैस डिटेक्टर गलत रीडिंग दे सकते हैं या खतरनाक गैस स्तरों को पूरी तरह से याद कर सकते हैं, जिससे कर्मचारियों और पूरे ऑपरेशन को वास्तविक खतरा होता है। उदाहरण के लिए, एक टूटा हुआ गैस डिटेक्टर लोगों को बता सकता है कि सब कुछ ठीक है, जबकि वास्तविकता में कहीं जहरीली गैसें बन रही हैं। इसीलिए स्वचालन की अंतरराष्ट्रीय सोसायटी जैसे समूहों ने यह निर्धारित किया है कि उपकरणों की जांच और पुनः कैलिब्रेट करने की आवृत्ति क्या होनी चाहिए। ये सिफारिशें वास्तव में इस बात पर निर्भर करती हैं कि उपकरण का उपयोग कितना हो रहा है और यह रोजमर्रा की स्थितियों का सामना कैसे कर रहा है। इन दिशानिर्देशों का पालन करने से गैस निगरानी प्रणाली ठीक से काम करती रहती है और दुर्घटनाओं से बचाव होता है। इसके अलावा, अच्छी तरह से बनाए रखा गया उपकरण अधिक समय तक चलता है और समग्र रूप से बेहतर प्रदर्शन करता है, जो किसी भी व्यवसाय के लिए सुरक्षा और लागत के बारे में सोचने में तर्कपूर्ण है।