Compréhension Détecteurs de Gaz et Leur Rôle Critique

Qu'est-ce que les détecteurs de gaz ? Fonctions principales expliquées

Les détecteurs de gaz jouent un rôle essentiel dans les usines, les entrepôts et autres environnements de travail où des gaz nocifs pourraient être présents. Quel est leur fonctionnement exact ? Ces appareils détectent à la fois les gaz toxiques et inflammables, déclenchent des alarmes lorsque les mesures atteignent des seuils dangereux, conservent des registres à des fins de conformité, et peuvent même se connecter à des systèmes de sécurité plus étendus pour déclencher automatiquement des mesures de réponse. La sécurité sur le lieu de travail bénéficie nettement de ces détecteurs, car ils permettent d’éviter les accidents causés par des fuites de gaz avant qu’ils ne surviennent. Voyez également ce que montrent les études : les entreprises qui installent un équipement adéquat de détection des gaz constatent généralement beaucoup moins d'incidents liés à l'exposition aux gaz. Selon les analystes du marché de Transparency Market Research, l'utilisation des détecteurs de gaz devrait s'étendre davantage dans les années à venir, en raison du durcissement des exigences réglementaires dans divers secteurs. Le marché de ces dispositifs de sécurité devrait connaître une croissance significative, les entreprises s’adaptant aux nouvelles normes et accordant une priorité accrue à la protection des travailleurs.

Types de systèmes de détection de gaz : détecteurs portables vs. détecteurs fixes

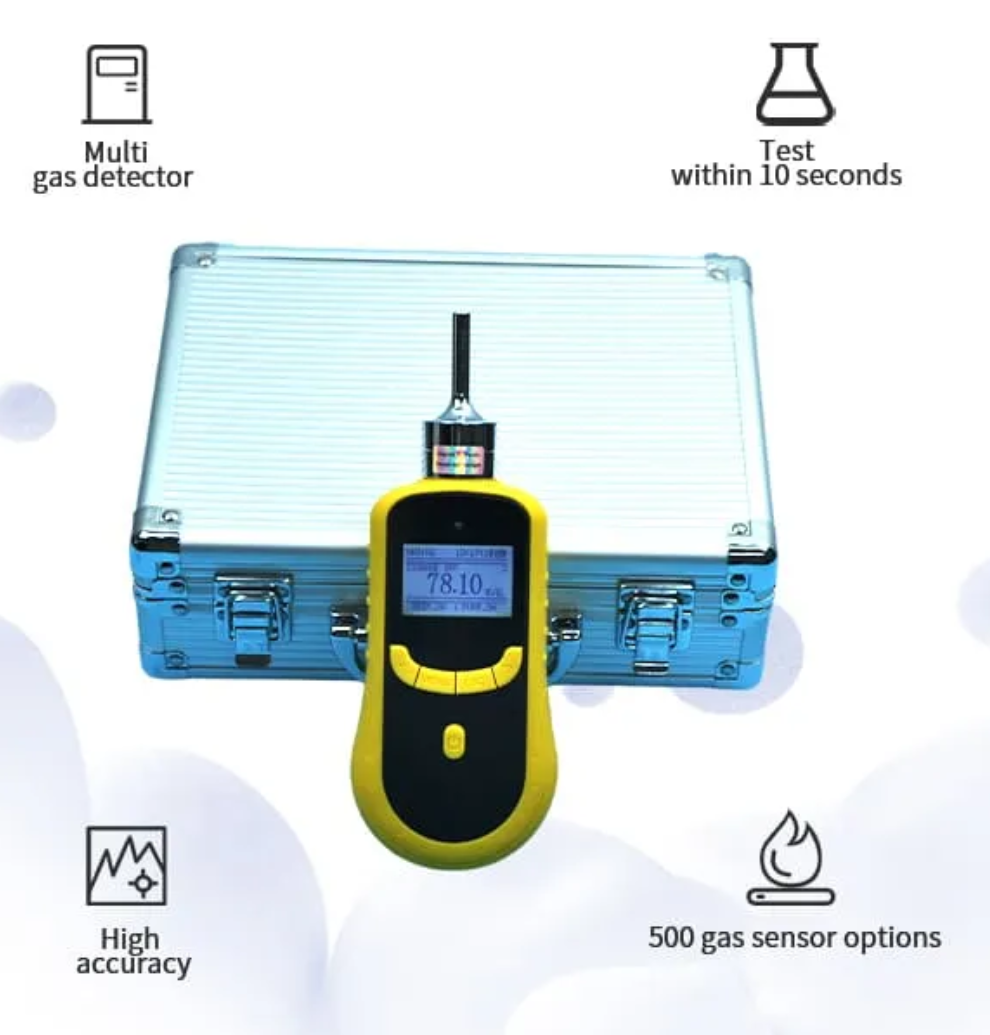

Les systèmes de détection de gaz se divisent en deux types principaux : les unités portables et les installations fixes, chacune adaptée à des environnements spécifiques. Les versions portables offrent aux travailleurs la liberté de se déplacer et de prendre des mesures là où c'est nécessaire. Ces appareils portatifs sont particulièrement utiles en cas d'urgence, lorsque des mesures rapides sont nécessaires sur des chantiers ou lors d'interventions incendie. Les détecteurs de gaz fixes fonctionnent différemment. Une fois installés, ils restent en place et sont connectés aux systèmes de contrôle du bâtiment, ce qui leur permet de surveiller en continu, sans interruption. Les zones de traitement chimique et les usines bénéficient grandement de ces installations permanentes, car des gaz dangereux peuvent être présents toute la journée. Prenons l'exemple des raffineries, où même de petites fuites pourraient devenir des risques majeurs avec le temps. Les détecteurs fixes surveillent constamment et envoient des alertes dès qu'un problème survient, ce qui aide les entreprises à respecter les réglementations en matière de sécurité tout en protégeant les employés contre les risques d'exposition potentiels.

- Détecteurs de Gaz Portables :

- Mobilité pour des mesures sur site

- Polyvalence pour une utilisation en situation d'urgence

- Détecteurs de Gaz Fixes :

- Capacité de surveillance continue

- Intégration avec les systèmes de bâtiment pour une sécurité systémique

Ces systèmes permettent aux installations de choisir des appareils appropriés en fonction des besoins opérationnels, aidant à la détection et à l'atténuation des gaz dangereux.

Secteurs Clés S'appuyant sur des Solutions de Surveillance des Gaz

Pétrolier et Gazier : Réduction des Risques d'Explosion dans des Environnements à Haut Risque

La surveillance des gaz joue un rôle essentiel dans le contrôle des risques d'explosion dans l'ensemble du secteur pétrolier et gazier. Les entreprises doivent surveiller attentivement des gaz dangereux tels que le méthane et le sulfure d'hydrogène, car ces substances sont facilement inflammables et également toxiques. Lorsque ces gaz s'accumulent sur les sites de forage ou dans les usines de traitement, ils créent des problèmes de sécurité sérieux nécessitant des mesures strictes. Des organisations telles que l'American Petroleum Institute édictent des règles exigeant des contrôles continus de ces gaz tout au long des opérations. Des données sectorielles montrent à quel point un bon équipement de surveillance a permis d'éviter de nombreux accidents, ce qui démontre l'importance réelle de ces systèmes pour la protection des travailleurs. Les nouvelles avancées dans la technologie de détection des gaz renforcent encore davantage la sécurité, les capteurs sans fil et les dispositifs alimentés par l'intelligence artificielle offrant une meilleure couverture et des temps de réaction plus rapides face à l'apparition de dangers.

Fabrication : Contrôle des fumées toxiques et des gaz combustibles

La surveillance des niveaux de gaz reste une préoccupation critique dans la plupart des environnements de fabrication, où les travailleurs sont exposés quotidiennement à des fumées toxiques et à des substances inflammables. Parmi les plus grandes menaces figurent les COV et le monoxyde de carbone, souvent indétectables jusqu'à ce qu'ils atteignent des concentrations dangereuses. Lorsque les installations ne surveillent pas correctement, les conséquences peuvent être graves – non seulement pour la santé des travailleurs, mais aussi pour la rentabilité de l'entreprise, avec des amendes coûteuses de l'OSHA et des arrêts de production. De nombreuses usines ont installé des équipements de détection avancés ces dernières années, ce qui les a aidées à respecter la réglementation tout en créant des conditions réellement plus sûres sur site. Ces améliorations se traduisent directement par moins d'évacuations d'urgence et de cas médicaux liés à l'exposition aux gaz. En examinant les opérations réelles des usines, la différence entre des mesures réactives et une surveillance proactive fait toute la différence pour maintenir à la fois le bien-être du personnel et la continuité des opérations.

Extraction minière : Répondre à la déplétion en oxygène et à l'accumulation de méthane

La surveillance des gaz présente de sérieux défis dans les opérations minières, notamment lorsque les niveaux d'oxygène chutent et que le méthane s'accumule en profondeur sous terre. Les mineurs s'appuient à la fois sur des systèmes de détection fixes installés dans les galeries et sur des appareils portatifs qu'ils transportent personnellement pour se protéger des gaz mortels. Les réglementations de la Mine Safety and Health Administration imposent des protocoles de surveillance assez stricts, poussant les entreprises à investir dans du matériel fiable. L'analyse des rapports d'accidents des dernières années montre clairement que nombreux sont ceux causés par de mauvaises pratiques de détection des gaz. Une meilleure surveillance ne vise pas seulement à sauver des vies, elle a également un impact considérable au quotidien, aidant les mines à éviter les arrêts d'activité et les amendes, tout en protégeant les travailleurs contre des menaces invisibles.

Innovations technologiques modelant la détection moderne des gaz

Intégration de l'IoT pour des données en temps réel et des alertes à distance

L'intégration de la technologie IoT dans la surveillance des gaz modifie complètement les méthodes traditionnelles. Ces capteurs intelligents recueillent en permanence des informations sur les concentrations de gaz, ce qui leur permet de détecter presque instantanément des situations dangereuses et d'avertir immédiatement les personnes concernées par le biais d'alertes. Le flux continu de données rend possible la prédiction des problèmes avant qu'ils ne surviennent, permettant ainsi aux entreprises d'intervenir bien plus rapidement en cas de dysfonctionnement. Prenons l'exemple de Digital Catapult, qui a récemment déployé ces systèmes IoT dans des usines. Leur objectif était double : améliorer à la fois la productivité et protéger les travailleurs contre les gaz nocifs. Selon des études menées par Ramona Marfievici, les fabricants qui adoptent ce type de technologie constatent généralement de nettes améliorations en matière d'efficacité opérationnelle, tout en rendant les lieux de travail globalement plus sûrs.

Maintenance prédictive et prévention des fuites alimentées par l'IA

La technologie de détection des gaz bénéficie aujourd'hui d'un important progrès grâce à l'intelligence artificielle, notamment en matière de prédiction des problèmes avant qu'ils ne surviennent et d'arrêt précoce des fuites. Des systèmes intelligents dotés d'IA analysent toutes sortes de données provenant des capteurs installés dans les installations gazières, identifiant des modèles inhabituels ou des signes avant-coureurs de dysfonctionnements potentiels, permettant ainsi aux équipes de maintenance d'intervenir avant que des problèmes majeurs ne se développent. Des tests sur le terrain ont démontré une réduction assez impressionnante des incidents de fuite après l'adoption de l'IA pour la surveillance. Un exemple concret est celui d'une usine ayant réduit son taux de fuites de près de moitié en six mois seulement après la mise en œuvre de ces systèmes intelligents. Les économies réalisées grâce à l'évitement d'arrêts de production ne sont d'ailleurs pas le seul avantage. Les usines constatent également moins d'accidents en général, ce qui signifie une meilleure sécurité pour les travailleurs et une production plus fluide au quotidien. Lorsque les fabricants intègrent divers outils d'IA à leurs opérations, ils obtiennent rapidement des améliorations en matière de sécurité ainsi que des bénéfices durables à long terme, les aidant à gérer plus facilement les exigences complexes liées à l'exploitation de sites industriels modernes.

Conformité réglementaire : Naviguer dans les normes de sécurité

Lignes directrices de l'OSHA concernant les limites d'exposition admissibles (PELs)

Les règles de l'OSHA concernant les limites d'exposition admissibles (PEL) jouent un rôle majeur dans la préservation de la sécurité en milieu de travail lorsqu'il s'agit de gaz dangereux. En résumé, ces directives fixent des niveaux maximaux d'exposition auxquels les personnes peuvent être exposées à différents types de gaz, ce qui aide les entreprises à surveiller leur environnement grâce à des outils tels que les détecteurs de gaz. Respecter ces normes PEL est très important, car sans elles, les travailleurs font face à de sérieux risques pour la santé. Les moniteurs de gaz agissent comme des systèmes d'alerte précoce, indiquant au personnel quand la situation devient trop risquée avant qu'un quelconque dommage ne se produise. Certains gaz typiquement couverts par les réglementations PEL incluent le monoxyde de carbone, le sulfure d'hydrogène et le benzène. Chacun possède sa propre limite spécifique que les entreprises doivent respecter pour garantir la santé des employés. Ne pas suivre ces règles n'affecte pas seulement l'image de l'entreprise sur le papier. Il y a eu de nombreuses situations réelles récentes où des sociétés ont ignoré les contrôles appropriés d'exposition aux gaz et ont fini par en payer le prix plus tard.

Certifications ATEX/IECEx pour les atmosphères explosives

Les certifications ATEX et IECEx sont très importantes pour garantir la sécurité des équipements dans les lieux où des explosions peuvent survenir, notamment en ce qui concerne les dispositifs de détection de gaz. Lorsqu'un appareil possède l'une de ces certifications, cela signifie que le fabricant a suivi des procédures d'essai rigoureuses afin de s'assurer que son produit ne provoquera pas d'étincelles ou de dysfonctionnements pouvant entraîner une explosion. L'obtention de ces certifications n'est pas non plus une mince affaire. Les détecteurs de gaz doivent respecter des règles assez précises concernant leur conception et leurs performances sous différentes conditions. Ce processus de certification renforce la confiance accordée aux systèmes de détection de gaz, ce qui explique pourquoi de nombreux secteurs industriels s'appuient fortement sur ces normes en matière de sécurité. Prenons simplement le secteur pétrolier et gazier comme exemple concret : il exige absolument la conformité aux normes ATEX et IECEx, car même de petites erreurs peuvent entraîner des catastrophes majeures. Les équipements certifiés permettent ainsi de protéger la sécurité des travailleurs ainsi que les actifs des entreprises dans ces environnements de travail dangereux.

Meilleures pratiques pour une mise en œuvre efficace des détecteurs de gaz

Sélectionner le bon appareil : facteurs de sensibilité et de durabilité

Le choix du bon détecteur de gaz nécessite d'examiner à la fois sa sensibilité et sa robustesse, en fonction de l'industrie dans laquelle il sera utilisé. Un point essentiel est de savoir si l'appareil est capable de détecter effectivement les gaz spécifiques qui préoccupent. Les réglages de sensibilité doivent correspondre exactement au type de gaz mesuré, car différents secteurs, comme les champs pétroliers, les usines chimiques et les installations de traitement, manipulent des substances totalement différentes. La solidité est également cruciale, car ces appareils peuvent être soumis à des conditions difficiles où la poussière, l'humidité ou des températures extrêmes pourraient finir par les endommager avec le temps. Les détecteurs capables de s'adapter à plusieurs types de gaz se révèlent être des équipements très précieux lorsque les conditions de travail changent fréquemment au cours de la journée.

Adapter les caractéristiques du détecteur de gaz aux conditions réelles du milieu environnant est essentiel lors du choix d'un équipement. Examinez le type de températures auxquelles l'appareil sera exposé, le niveau d'humidité possible, ainsi que la probabilité qu'il entre en contact avec des substances corrosives pour les matériaux à long terme. Les professionnels du secteur consultent souvent des documents de référence, échangent avec des experts expérimentés, et examinent les recommandations d'organismes tels qu'OSHA ou l'EPA en matière de pratiques sécuritaires. Recueillir directement l'avis des fabricants s'avère également utile, car ils maîtrisent parfaitement leurs produits. Discuter avec d'autres professionnels confrontés à des situations similaires permet souvent d'obtenir des conseils pratiques précieux, particulièrement utiles pour trouver un équipement adapté à des conditions opérationnelles spécifiques sans un coût excessif.

Protocoles d'étalonnage et d'entretien pour une fiabilité à long terme

Maintenir les détecteurs de gaz correctement calibrés et entretenus n'est pas seulement une bonne pratique : c'est essentiel pour obtenir des résultats fiables avec le temps. Lorsque la calibration est effectuée correctement, elle garantit que ce qui s'affiche à l'écran correspond réellement à ce qui se passe dans l'air ambiant, ce qui a une grande importance en matière de sécurité à long terme. La plupart des utilisateurs s'en tiennent aux recommandations des fabricants concernant les vérifications et réglages réguliers. Cela implique généralement d'effectuer périodiquement des mesures d'essai et de remplacer les capteurs quand nécessaire, afin que les petits composants internes continuent de fonctionner correctement. Certains lieux de travail tiennent même un registre de ces dates d'entretien dans des grands calendriers, pour que personne n'oublie quelque chose d'important.

Lorsque les entreprises sautent les contrôles réguliers d'entretien, des incidents graves peuvent survenir. Les détecteurs de gaz peuvent afficher des mesures erronées ou manquer complètement de détecter des niveaux dangereux de gaz, mettant ainsi les travailleurs et l'ensemble des opérations en danger. Prenons par exemple un détecteur de gaz défectueux : il peut indiquer à tout le monde que tout va bien alors qu'en réalité, des gaz toxiques s'accumulent quelque part. C'est pourquoi des organismes comme la International Society of Automation ont établi des règles définissant la fréquence à laquelle l'équipement doit être contrôlé et recalibré. Ces recommandations varient en réalité en fonction de l'utilisation que l'on fait de l'appareil et des conditions quotidiennes auxquelles il est exposé. Le respect de ces directives permet de maintenir les systèmes de détection de gaz en état de fonctionnement correct et de se prémunir contre les accidents. De plus, un équipement bien entretenu dure plus longtemps et offre des performances globalement supérieures, ce qui est logique pour toute entreprise soucieuse de la sécurité et des coûts.

Table des Matières

- Compréhension Détecteurs de Gaz et Leur Rôle Critique

- Secteurs Clés S'appuyant sur des Solutions de Surveillance des Gaz

- Innovations technologiques modelant la détection moderne des gaz

- Conformité réglementaire : Naviguer dans les normes de sécurité

- Meilleures pratiques pour une mise en œuvre efficace des détecteurs de gaz