Perusteet Haze mittari Mittausmenetelmät

Tietyn mittausmenetelmä määrittää valon hajaantumista, joka johtuu mikroskooppisista pinnan epäsäännöllisyyksistä tai sisäisistä virheistä läpinäkyvissä materiaaleissa, kuten muoveissa, lasissa ja polymeerikalvoissa. Tämä hajaantuminen luo maidonvalkoista tai pilvistä ulkonäköä, jota kutsutaan laajakulmaiseksi hajaantumiseksi (kulmat 2,5°), joka vaikuttaa materiaalin läpinäkyvyyteen ja kuluttajien восеptiioon.

Teollisuuden laadunvalvontaa hallitsevat kaksi pääasiallista tietyn tyyppiä:

- Läpäisy-tietty : Mittaa valon hajaantumista läpinäkyvien materiaalien, kuten suojakalvojen tai lääketeollisuuden pakkausten, läpi

- Heijastus-tietty : Arvioi pinnan aiheuttamaa hajaantumista pinnoitteissa ja viimeistelyissä, kuten autojen maaleissa tai näyttöpaneelissa

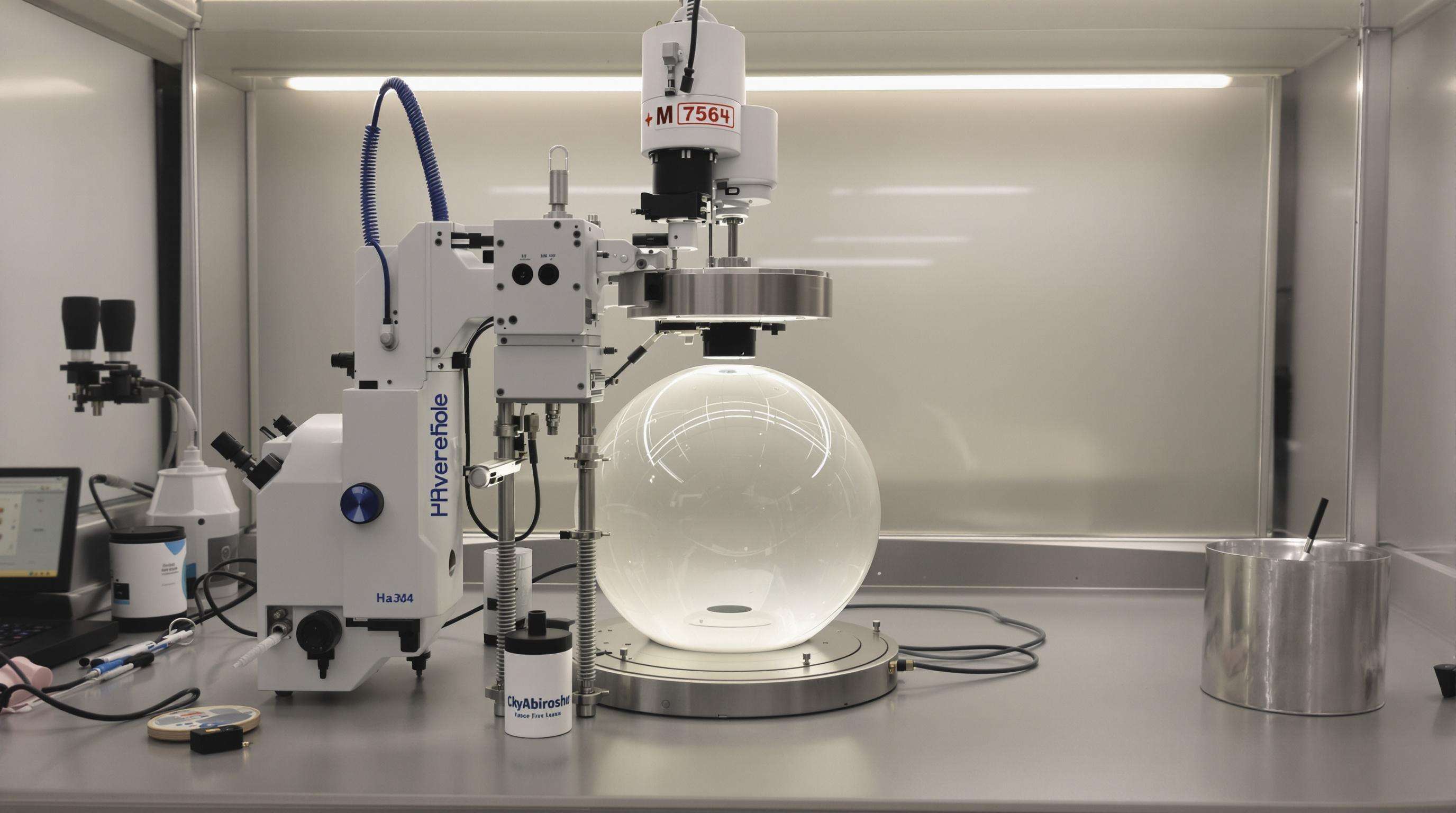

Nykyään sumun analysointi seuraa ASTM D1003 ja ISO 14782 -standardeja, käyttäen integroivaa palloa ja spektrofotometrejä suoraan ja hajotetun valon keräämiseen. Korkean tarkkuuden sumulaitteet saavuttavat nyt ±0,05 % toistotarkkuuden, auttaen valmistajia havaitsemaan virheitä, kuten alipinnan kiteytymistä polymeereissä, ennen sarjatuotantoa.

Sumulaitteet vs. Spektrofotometrit: Vertailuanalyysi

Erota kapeakulmaiset ja laajakulmaiset hajotusjärjestelmät

Sumulaitteet käyttävät kapeakulmaisia järjestelmiä (â¤3°) eristääkseen eteenpäin hajotetun valon, mikä vastaa standardoituja määritysmenetelmiä. Spektrofotometrit käyttävät laajempia vastaanottimia (15°-25°) kattavan spektrianalyysin toteuttamiseksi, mutta ne aiheuttavat enemmän vaihtelua erittäin läpinäkyvissä materiaaleissa.

Optiset järjestelmät eri materiaalityypeille

- Korkean läpinäkyvyyden kalvot : Suuntaamattoman säteen sumulaitteet vähentävät signaalikohinaa

- Tekstyyrilliset pintaat : Laajakenttäspektrofotometrit huomioivat heijastavuuden vaihtelut

- Monikerroksiset komposiitit : Hybridijärjestelmät yhdistävät massanäkyvyyden kerroskohtaisiin kuvioihin

Laitevalinnassa täytyy tasapainottaa havaintorajoja (0,1 %:iin asti) materiaalin monimutkaisuuden ja tuotantotarpeiden kanssa.

Läpäisevän ja heijastavan näkyvyyden ominaisuuksien tunnistaminen

Näkyvyyden mittaaminen läpinäkyvissä materiaaleissa

ASTM D1003 -standardin mukainen testaus laskee läpäistyjen näkyvyyksien prosenttiosuudet, joissa 0 % tarkoittaa täydellistä selkeyttä. Nykyaikaiset mittarit saavuttavat ±0,2 %:n toistettavuuden 1 mm:n polikarbonaattilevyillä.

Pinnan laadun vaikutus heijastavaan näkyvyyteen

Pinnankarheus alle 0,8Ra muuttaa heijastavaa näkyvyyttä 2 %. Autoteollisuus määrittelee sisustakoristeisiin enintään 1,2 %:n heijastavan näkyvyyden, joka saavutetaan hallitulla mikroteksturoidulla pinnalla (0,6–0,8Ra).

Nykyaikaisten näkyvyyden mittareiden toimintamekaniikka

Integrointipallo -tekniikka ja valonmittausjärjestelmät

Baryyttisulfaatilla pinnoitetut pallot keräävät 98 % hajaantuneesta valosta, kun taas valonilmaisimet analysoivat läpäisseen ja hajaantuneen valon erikseen.

ASTM/ISO:n ohjeiden mukaiset standardoidut menettelyt

Tärkeimmät parametrit ovat seuraavat:

- näytteen läpimitta vähintään 60 mm

- CIE-standardin C-valaisinvaatimukset

- 0 prosentin sumutuksen määrittäminen vertailukorvaukseksi

Kalibrointiprotokollat ja mittaus epävarmuus

Ensisijaisessa kalibroinnissa käytetään optisia suodattimia, joiden sumutusarvo on sertifioitu (0,5%-30%). 2°C:n lämpötilan vaihtelut aiheuttavat 0,07%:n epävarmuuden polykarbonaattimittauksissa.

Kaupallinen vaikutus Haze mittari Laatujärjestelmä

Hazen ratkaiseva rooli tuotteiden hyväksymiskriteereissä

Lento- ja avaruuskomposittimateriaalit vaativat < 0,3%-hämärää ohjaamossa näkyviin näytöihin, kun taas lääketieteelliset pakkaukset vaativat > 90%:n valonlähetystä ohjatulla diffuusiolla. Sisätason mittausjärjestelmät vähentävät materiaalijätteitä 17 prosenttia.

Tapaus: Automaattilasin läpinäkyvyyden standardit

NHTSA vaatii <1,0 % pilvisyyttä tuulilaseille. Pilvisyyden mittareiden käyttöönotto vähensi optisten vääristymien aiheuttamia kustannuksia vuosittain 2,8 miljoonalla dollarilla:

| Pilvisyystaso | Kuljettajan reaktioaika (ms) | Yöonnettomuusriskeissä |

|---|---|---|

| 0.5% | 220 ±15 | 12 % perustaso |

| 1.2% | 290 ±20 | 34 % korkeampi |

Edistynyt materiaalikehityksen sovellukset

Sumun mittaaminen mahdollistaa innovaatiot seuraavilla aloilla:

- Ilmailun katto- ja kuppilasimateriaalit (alle 1 % sumua optista läpinäkyvyyttä varten)

- Biokelpoiset polymeerit silmälinssien valmistukseen (â¤0,3 % sumutoleranssi)

- Joustavat OLED-näytöt, joissa moniakselinen profilointi estää visuaalisia virheitä

- Sähkökromiset ikkunat, joiden säädettävä sumualue on 0,5–78 % älykkäisiin lasisovelluksiin

UKK

Mikä on sumun mittaamisen merkitys teollisuussovelluksissa?

Sumun mittaaminen on ratkaisevan tärkeää varmistamaan läpinäkyvien materiaalien selkeys ja visuaalinen laatu useilla teollisuuden aloilla, kuten auto-, ilmailu- ja elektroniikkateollisuudessa, vaikuttamalla tuotteiden hyväksyntään ja laadunvalvontaan.

Kuinka sumua mitataan teollisuusstandardien mukaisesti?

Sumua mitataan integroivalla pallo-spektrofotometreillä ASTM D1003 - ja ISO 14782 -standardeja noudattaen. Näillä laitteilla voidaan määrittää sekä suora että hajonnut valo, jolloin saadaan tarkkoja sumumittauksia.

Mikä haasteita liittyy sumun mittaamiseen?

Haasteita ovat mittausten ehtojen ylläpitäminen yhtenäisenä, signaalikohinan estäminen sekä sopivan mittausvälineen valitseminen materiaalin monimutkaisuuden ja selkeytysvaatimusten perusteella.

Sisällys

- Perusteet Haze mittari Mittausmenetelmät

- Sumulaitteet vs. Spektrofotometrit: Vertailuanalyysi

- Läpäisevän ja heijastavan näkyvyyden ominaisuuksien tunnistaminen

- Nykyaikaisten näkyvyyden mittareiden toimintamekaniikka

- Kaupallinen vaikutus Haze mittari Laatujärjestelmä

- Edistynyt materiaalikehityksen sovellukset

- UKK