Comprensión Monitores de Gas y Su Papel Crítico

¿Qué Son los Monitores de Gas? Funciones Principales Explicadas

Los monitores de gas desempeñan un papel fundamental en fábricas, almacenes y otros entornos laborales donde podría haber gases nocivos. ¿Qué hacen exactamente? Pues bien, estos dispositivos detectan gases tóxicos y combustibles, activan alarmas cuando las lecturas alcanzan niveles peligrosos, guardan registros para cumplir con normativas, y hasta pueden conectarse a sistemas de seguridad más amplios para desencadenar respuestas automáticas. La seguridad en el lugar de trabajo mejora considerablemente gracias a estos monitores, ya que ayudan a prevenir accidentes causados por fugas de gas antes de que ocurran. Considere también lo que muestran los estudios: las empresas que instalan equipos adecuados de monitoreo de gas suelen registrar muchos menos incidentes relacionados con la exposición a gases. Y según analistas del mercado en Transparency Market Research, es muy probable que en los próximos años haya un uso más extendido de monitores de gas a medida que las regulaciones se vuelvan más estrictas en diversos sectores industriales. Se espera que el mercado para estos dispositivos de seguridad crezca considerablemente, ya que las empresas se adaptan a nuevas normas y priorizan la protección de sus trabajadores.

Tipos de Sistemas de Detección de Gas: Detectores Portátiles vs. Fijos

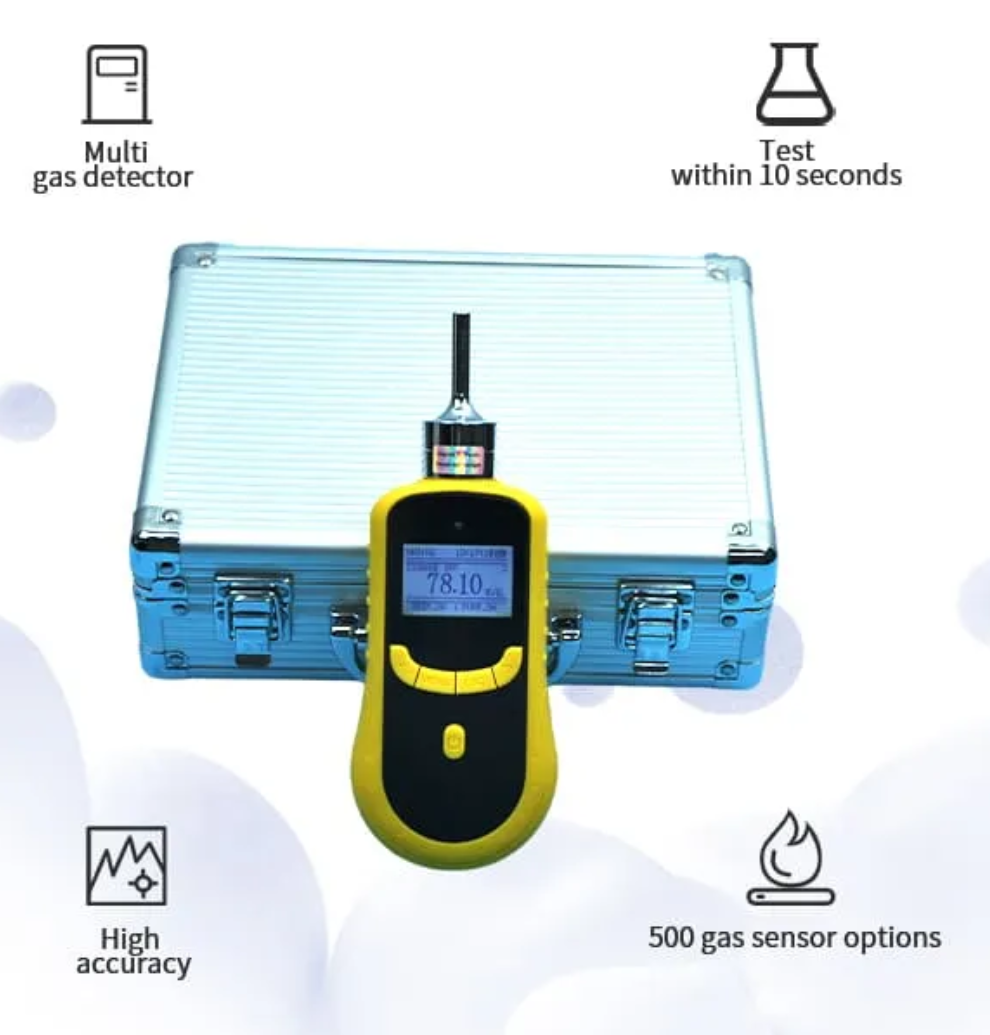

Los sistemas de detección de gas se dividen en dos tipos principales: unidades portátiles e instalaciones fijas, cada una adecuada para entornos específicos. Las versiones portátiles brindan a los trabajadores la libertad de moverse, permitiéndoles realizar mediciones donde sea necesario. Estos dispositivos manuales son especialmente útiles durante emergencias, cuando se necesitan lecturas rápidas en sitios de construcción o durante situaciones de respuesta a incendios. Los detectores de gas fijos funcionan de manera diferente. Una vez instalados, permanecen en su lugar, conectados a los sistemas de control del edificio para poder monitorear continuamente y sin interrupciones. Las áreas de procesamiento químico y las fábricas se benefician en gran medida de estas configuraciones permanentes, ya que gases peligrosos podrían estar presentes durante todo el día. Tome como ejemplo las refinerías, donde incluso pequeñas fugas podrían convertirse en riesgos mayores con el tiempo. Los detectores fijos vigilan constantemente, enviando alertas en cuanto ocurre algo anormal, lo cual ayuda a las empresas a cumplir con las regulaciones de seguridad y proteger a sus empleados de posibles exposiciones.

- Detectores de Gas Portátiles:

- Movilidad para mediciones en el lugar

- Versatilidad en el uso en situaciones de emergencia

- Detectores de Gas Fijos:

- Capacidad de monitoreo continuo

- Integración con sistemas de edificios para una seguridad sistémica

Estos sistemas aseguran que las instalaciones puedan seleccionar dispositivos adecuados según las necesidades operativas, ayudando en la detección y mitigación de gases peligrosos.

Industrias Clave que Dependienen de Soluciones de Monitoreo de Gases

Petróleo y Gas: Mitigación de Riesgos de Explosión en Entornos de Alto Riesgo

La monitorización de gases desempeña un papel vital en el control de los riesgos de explosión en todo el sector petrolero y gasístico. Las empresas necesitan vigilar la presencia de gases peligrosos como el metano y el sulfuro de hidrógeno, ya que estas sustancias son fácilmente inflamables y también tóxicas. Cuando estos gases se acumulan en sitios de perforación o en plantas de procesamiento, generan problemas de seguridad serios que exigen medidas estrictas. Organizaciones como el Instituto Americano del Petróleo establecen normas que exigen controles continuos de estos gases a lo largo de las operaciones. Datos del sector muestran cómo un buen equipamiento de monitorización ha evitado incontables accidentes, lo cual demuestra la importancia real de estos sistemas para la protección de los trabajadores. Nuevos avances en la tecnología de detección de gases están mejorando aún más la seguridad, con sensores inalámbricos y dispositivos con inteligencia artificial que ofrecen una cobertura más amplia y tiempos de respuesta más rápidos ante la presencia de riesgos.

Fabricación: Control de gases combustibles y humos tóxicos

El monitoreo de los niveles de gas sigue siendo una preocupación crítica en la mayoría de los entornos industriales, donde los trabajadores enfrentan diariamente exposición a humos nocivos y sustancias inflamables. Entre las mayores amenazas se encuentran los COV y el monóxido de carbono, que suelen pasar desapercibidos hasta que alcanzan concentraciones peligrosas. Cuando las instalaciones no realizan un adecuado monitoreo, las consecuencias pueden ser graves, no solo para la salud de los trabajadores, sino también para la rentabilidad del negocio, debido a costosas multas por incumplimiento de OSHA y paros de producción. En los últimos años, muchas plantas han instalado equipos avanzados de detección, lo cual les ha ayudado a cumplir con las regulaciones y a crear condiciones realmente más seguras en el lugar de trabajo. Estas mejoras se traducen directamente en menos evacuaciones de emergencia y casos médicos relacionados con la exposición a gases. Analizando las operaciones reales en plantas industriales, la diferencia entre medidas reactivas y un monitoreo proactivo marca toda la diferencia para mantener tanto el bienestar del personal como la continuidad operativa.

Minería: Abordando la depletion de oxígeno y la acumulación de metano

La monitorización de gases supone importantes desafíos en las operaciones mineras, especialmente cuando los niveles de oxígeno disminuyen y el metano se acumula en las profundidades subterráneas. Los mineros dependen tanto de sistemas de detección fijos instalados a lo largo de los túneles como de dispositivos portátiles que llevan consigo para mantenerse seguros frente a gases mortales. Las regulaciones de la Mine Safety and Health Administration exigen protocolos bastante estrictos de monitorización, lo que impulsa a las empresas a invertir en equipos confiables. El análisis de informes de accidentes de los últimos años muestra claramente la cantidad de incidentes originados por prácticas deficientes en la detección de gases. Sin embargo, una mejor monitorización no solo se trata de salvar vidas, también marca una gran diferencia en las operaciones diarias, ayudando a las minas a evitar cierres y multas, mientras protege a los trabajadores frente a amenazas invisibles.

Innovaciones tecnológicas que modelan la detección de gases moderna

Integración del IoT para datos en tiempo real y alertas remotas

Incorporar la tecnología IoT en la monitorización de gases cambia por completo el enfoque tradicional. Estos sensores inteligentes recopilan constantemente información sobre las concentraciones de gas durante todo el día, permitiendo detectar situaciones peligrosas casi de inmediato y notificar a las personas mediante alertas en tiempo real. La transmisión continua de datos posibilita predecir problemas antes de que ocurran, lo que permite que las empresas reaccionen mucho más rápido ante cualquier incidencia. Un ejemplo es Digital Catapult, que recientemente ha estado implementando estos sistemas IoT en fábricas. Su objetivo tenía dos frentes: mejorar realmente los niveles de producción y garantizar la seguridad de los trabajadores frente a gases nocivos. Según estudios realizados por Ramona Marfievici, las empresas manufactureras que adoptan este tipo de tecnología suelen experimentar mejoras significativas en la eficiencia operativa, al mismo tiempo que crean entornos de trabajo más seguros en general.

Mantenimiento Predictivo y Prevención de Fugas con IA

La tecnología de detección de gas está recibiendo un importante impulso de la inteligencia artificial en la actualidad, especialmente en lo que respecta a la predicción de problemas antes de que ocurran y la detección temprana de fugas. Los sistemas inteligentes de IA analizan todo tipo de datos provenientes de sensores ubicados en las instalaciones de gas, identificando patrones extraños o señales que indiquen que algo podría salir mal, para que los equipos de mantenimiento puedan solucionar los problemas antes de que se conviertan en asuntos mayores. Pruebas en el mundo real han mostrado reducciones bastante significativas en incidentes de fugas después de que las empresas comenzaran a utilizar IA para monitoreo. Por ejemplo, una planta redujo su tasa de fugas casi a la mitad en seis meses tras implementar estos sistemas inteligentes. El dinero ahorrado al evitar tiempos de inactividad no es el único beneficio. Las fábricas reportan también menos accidentes en general, lo que significa que los trabajadores están más seguros y la producción fluye más eficientemente día a día. Cuando los fabricantes integran diferentes herramientas de IA en sus operaciones, obtienen rápidos avances en seguridad, además de ventajas continuas a largo plazo que les permiten manejar con facilidad todas las complejas demandas de operar instalaciones industriales modernas.

Cumplimiento Regulatorio: Navegando entre Normas de Seguridad

Directrices de OSHA para Límites de Exposición Permitidos (PELs)

Las normas de OSHA sobre los Límites Permisibles de Exposición o PEL desempeñan un papel fundamental para mantener los lugares de trabajo seguros cuando se trata con gases peligrosos. Básicamente, estas directrices establecen los niveles máximos a los que las personas pueden estar expuestas a diferentes tipos de gases, lo que ayuda a las empresas a monitorear sus entornos utilizando herramientas como detectores de gas. Cumplir con estos estándares PEL es muy importante, ya que sin ellos los trabajadores enfrentan amenazas graves para su salud. Los monitores de gas actúan como sistemas de alerta temprana, indicando al personal cuando las condiciones se vuelven demasiado riesgosas antes de que ocurra daño real. Algunos gases típicos cubiertos por las regulaciones PEL incluyen monóxido de carbono, sulfuro de hidrógeno y benceno. Cada uno tiene su propio límite específico que las empresas deben respetar si desean mantener a sus empleados seguros y saludables. Además, no seguir estas reglas no solo se ve mal sobre el papel. Ha habido muchas situaciones en el mundo real recientemente donde empresas ignoraron los controles adecuados de exposición al gas y terminaron pagando un alto precio por ello.

Certificaciones ATEX/IECEx para atmósferas explosivas

Las certificaciones ATEX e IECEx son muy importantes para garantizar la seguridad del equipo en lugares donde podrían ocurrir explosiones, especialmente en el caso de dispositivos de monitoreo de gases. Cuando un producto cuenta con una de estas certificaciones, significa que el fabricante ha sometido su producto a procesos de pruebas rigurosos para asegurarse de que no genere chispas ni falle de manera que pueda provocar una explosión. Además, obtener la certificación no es sencillo. Los detectores de gas deben cumplir reglas bastante detalladas sobre su diseño y funcionalidad bajo diferentes condiciones. Todo este proceso de certificación aumenta la confianza en los sistemas de monitoreo de gases, razón por la cual muchas industrias dependen de ellos para garantizar la seguridad. Tome como ejemplo el sector petrolero y del gas. Allí se requiere estrictamente el cumplimiento de las normas ATEX e IECEx, ya que incluso errores pequeños pueden desencadenar desastres mayores. El equipo certificado ayuda a mantener a los trabajadores seguros y protege al mismo tiempo los activos de la empresa en estos entornos laborales peligrosos.

Mejores prácticas para una implementación efectiva de monitores de gas

Selección del dispositivo adecuado: Factores de sensibilidad y durabilidad

Seleccionar el gasómetro adecuado requiere evaluar tanto su sensibilidad como su resistencia necesaria para la industria en la que se vaya a utilizar. Un factor importante es si el dispositivo realmente puede detectar los gases específicos de interés. Los ajustes de sensibilidad deben coincidir exactamente con el tipo de gas que se va a medir, ya que diferentes sectores, como campos petroleros, plantas químicas y instalaciones de tratamiento, manejan sustancias completamente distintas. La resistencia también es importante, ya que estos dispositivos a veces se someten a condiciones extremas donde el polvo, la humedad o temperaturas extremas podrían afectarlos con el tiempo. Los gasómetros que se adaptan bien a múltiples tipos de gases terminan siendo equipos sumamente valiosos cuando las condiciones de trabajo cambian frecuentemente durante el día.

Hacer coincidir las especificaciones del monitor de gas con las condiciones ambientales reales es muy importante al seleccionar el equipo. Mire qué tipo de temperaturas enfrentará el dispositivo, cuánta humedad podría haber, y si podría entrar en contacto con sustancias que degraden los materiales con el tiempo. Quienes trabajan en la industria suelen revisar documentos de estándares, hablar con expertos que tengan experiencia previa, y consultar las recomendaciones de grupos como OSHA o la EPA sobre prácticas seguras. También es útil obtener información directamente de los fabricantes, ya que ellos conocen sus productos a fondo. Platicar con otros profesionales en situaciones similares normalmente proporciona consejos prácticos que marcan una gran diferencia al intentar encontrar algo que funcione bien bajo esas condiciones específicas de operación sin gastar de más.

Protocolos de calibración y mantenimiento para una fiabilidad a largo plazo

Mantener los monitores de gas correctamente calibrados y mantenidos no es solo una buena práctica, es esencial para obtener resultados confiables con el paso del tiempo. Cuando se realiza correctamente, la calibración asegura que lo que aparece en la pantalla coincida realmente con lo que sucede en el aire que nos rodea, algo que importa mucho al hablar de cuestiones de seguridad a largo plazo. La mayoría de las personas siguen lo que los fabricantes recomiendan para revisiones y ajustes periódicos. Normalmente significa realizar algunas lecturas de prueba de vez en cuando, reemplazando los sensores cuando sea necesario para que esas pequeñas piezas internas sigan funcionando correctamente. Algunos lugares de trabajo incluso llevan un registro de estas fechas de mantenimiento en calendarios grandes para que nadie olvide algo importante.

Cuando las empresas omiten las revisiones periódicas de mantenimiento, ocurren cosas negativas. Los detectores de gas podrían dar lecturas incorrectas o pasar por alto por completo niveles peligrosos de gas, poniendo en riesgo a los trabajadores y a toda la operación. Tome por ejemplo un detector de gas dañado que podría indicar que todo está bien cuando en realidad hay gases tóxicos acumulándose en algún lugar. Por eso, grupos como la International Society of Automation han establecido normas sobre la frecuencia con que se debe revisar y recalibrar el equipo. Estas recomendaciones cambian dependiendo de la frecuencia de uso del dispositivo y las condiciones a las que se enfrenta diariamente. Seguir estas pautas permite que los sistemas de monitoreo de gas funcionen correctamente y protege contra accidentes. Además, un equipo bien mantenido dura más tiempo y ofrece un mejor desempeño general, lo cual es fundamental para cualquier empresa que se preocupe por la seguridad y los costos.

Tabla de Contenido

- Comprensión Monitores de Gas y Su Papel Crítico

- Industrias Clave que Dependienen de Soluciones de Monitoreo de Gases

- Innovaciones tecnológicas que modelan la detección de gases moderna

- Cumplimiento Regulatorio: Navegando entre Normas de Seguridad

- Mejores prácticas para una implementación efectiva de monitores de gas