El papel crítico de Detector de gas en la Seguridad de Plantas Petroquímicas

Entendiendo los Riesgos de los Gases Tóxicos y Combustibles en Entornos Industriales

En las plantas petroquímicas, los trabajadores manejan todo tipo de gases peligrosos como el sulfuro de hidrógeno (H2S), el metano y esos compuestos orgánicos volátiles que llamamos COV. Los riesgos que presentan estas sustancias tampoco son una broma. Cuando el H2S se dispersa en el aire a concentraciones superiores a 100 partes por millón, básicamente detona la capacidad de respiración de una persona en minutos, según las directrices de OSHA del año pasado. Y no debemos olvidar al metano, que se vuelve mortal cuando alcanza apenas un 4,4 % del volumen del aire. Revisando lo ocurrido en refinerías de todo el país en 2022, investigadores descubrieron que casi dos tercios de todos los incidentes comenzaron porque nadie notó una fuga de gas hasta que ya era demasiado tarde. Eso hace que la monitorización regular sea absolutamente esencial si queremos evitar accidentes catastróficos en estas instalaciones.

Cómo los detectores multigas mitigan los riesgos en operaciones petroquímicas de alto peligro

Los sistemas modernos de detección múltiple de gases combinan celdas electroquímicas, perlas catalíticas y tecnología infrarroja en una sola unidad para vigilar simultáneamente la presencia de gases peligrosos, vapores inflamables y situaciones de bajo oxígeno. Estos dispositivos monitorean las zonas cercanas al equipo durante las inspecciones rutinarias de mantenimiento y emitirán advertencias tan pronto como las concentraciones de gas se acerquen a niveles peligrosos. Tomemos como ejemplo la detección de metano. Los sensores de perlas catalíticas pueden detectar trazas de metano cuando alcanza tan solo el 1 por ciento del llamado Límite Inferior de Explosividad (LEL, por sus siglas en inglés). Esto brinda a los trabajadores una advertencia suficiente para detener las operaciones antes de que ocurra una situación grave. La mayoría de los técnicos experimentados saben que este sistema de advertencia temprana ahorra costos y vidas en entornos industriales.

Estudio de Caso: Prevención de Incidentes Catastróficos Mediante la Detección Temprana de Gases

En 2023, sensores infrarrojos en una planta de etileno en la costa del Golfo detectaron una fuga de hidrocarburos durante una inspección rutinaria, activando las alarmas de evacuación 22 minutos antes de que se alcanzaran los límites inflamables. Esta intervención temprana evitó una explosión cuyos daños estimados superaban los 740 millones de dólares (Ponemon 2023), lo que demuestra cómo los sistemas eficaces de detección convierten los protocolos de seguridad en medidas preventivas concretas.

Tecnologías Clave de Detección de Gases: Cómo los Sensores Identifican Peligros de Gases Tóxicos, Inflamables y de Oxígeno

Sensores Electroquímicos para la Detección de Gases Tóxicos y el Monitoreo de Oxígeno

Los sensores electroquímicos se utilizan ampliamente para detectar niveles realmente bajos de sustancias nocivas en el aire, como sulfuro de hidrógeno y monóxido de carbono, así como cuando el oxígeno empieza a desaparecer. Básicamente, lo que hacen es medir la electricidad generada cuando estos gases reaccionan con piezas metálicas especiales en su interior. Un reciente informe de seguridad de 2024 indica que las personas que revisan sus sensores cada tres meses experimentan aproximadamente un 62 por ciento menos de advertencias falsas en comparación con los modelos anteriores. Además, como estos pequeños dispositivos no ocupan mucho espacio, los trabajadores pueden llevarlos fácilmente a espacios reducidos donde podría haber cantidades peligrosas de cloro o amoníaco. Muchos sitios industriales han cambiado a estos sensores debido únicamente a esta ventaja.

Sensores de Cuerda Catalítica para la Detección de Gases Combustibles

Los sensores de perlas catalíticas detectan gases inflamables como el metano y el propano mediante una oxidación controlada en una bobina de alambre calentada, lo que altera la resistencia eléctrica. Aunque son confiables en entornos ricos en oxígeno, requieren calibración mensual y son vulnerables a la "intoxicación" por vapores de silicona o compuestos de plomo, lo que puede degradar su rendimiento con el tiempo.

Sensores de infrarrojos (NDIR) para detección de hidrocarburos

Los sensores de infrarrojos no dispersivos (NDIR) identifican hidrocarburos midiendo patrones específicos de absorción de luz infrarroja. A diferencia de los sensores de perlas catalíticas, las unidades NDIR funcionan eficazmente en atmósferas inertes y detectan gases como el propano en concentraciones tan bajas como 1% del límite inferior de inflamabilidad (LEL). Su diseño de estado sólido evita la degradación del catalizador, ofreciendo una vida útil más larga de 5 a 7 años en entornos de refinerías.

Detectores de fotoionización (PID) para compuestos orgánicos volátiles (COV)

Los detectores de fotoionización (PID) utilizan luz ultravioleta de alta energía para ionizar moléculas de COV, proporcionando una sensibilidad en partes por mil millones para sustancias como el benceno, el tolueno y el xileno. Aunque son muy eficaces en áreas de almacenamiento químico, los PID no pueden distinguir entre compuestos individuales, lo que requiere herramientas complementarias para una identificación precisa.

Análisis comparativo: Selección de la adecuada Detector de gas Tecnología para sus necesidades

| El factor | ELECTROQUÍMICO | CATALÍTICO DE PERLAS | NDIR | PID |

|---|---|---|---|---|

| Amenazas objetivo | Tóxico/O₂ | Inflamable | Hidrocarburos | COV |

| Ambiente | Espacios confinados | Oxígeno ≥10% | Inerte | Propenso a COV |

| Calibración | Trimestral | De una vez al mes | Anual | Semanal |

| Durabilidad | dos o tres años | entre 3 y 5 años | 5-7 años | 1-2 años |

Al seleccionar equipos para unidades de procesamiento de etileno o recuperación de azufre, priorice la sensibilidad cruzada del sensor y las demandas de mantenimiento para garantizar la fiabilidad a largo plazo.

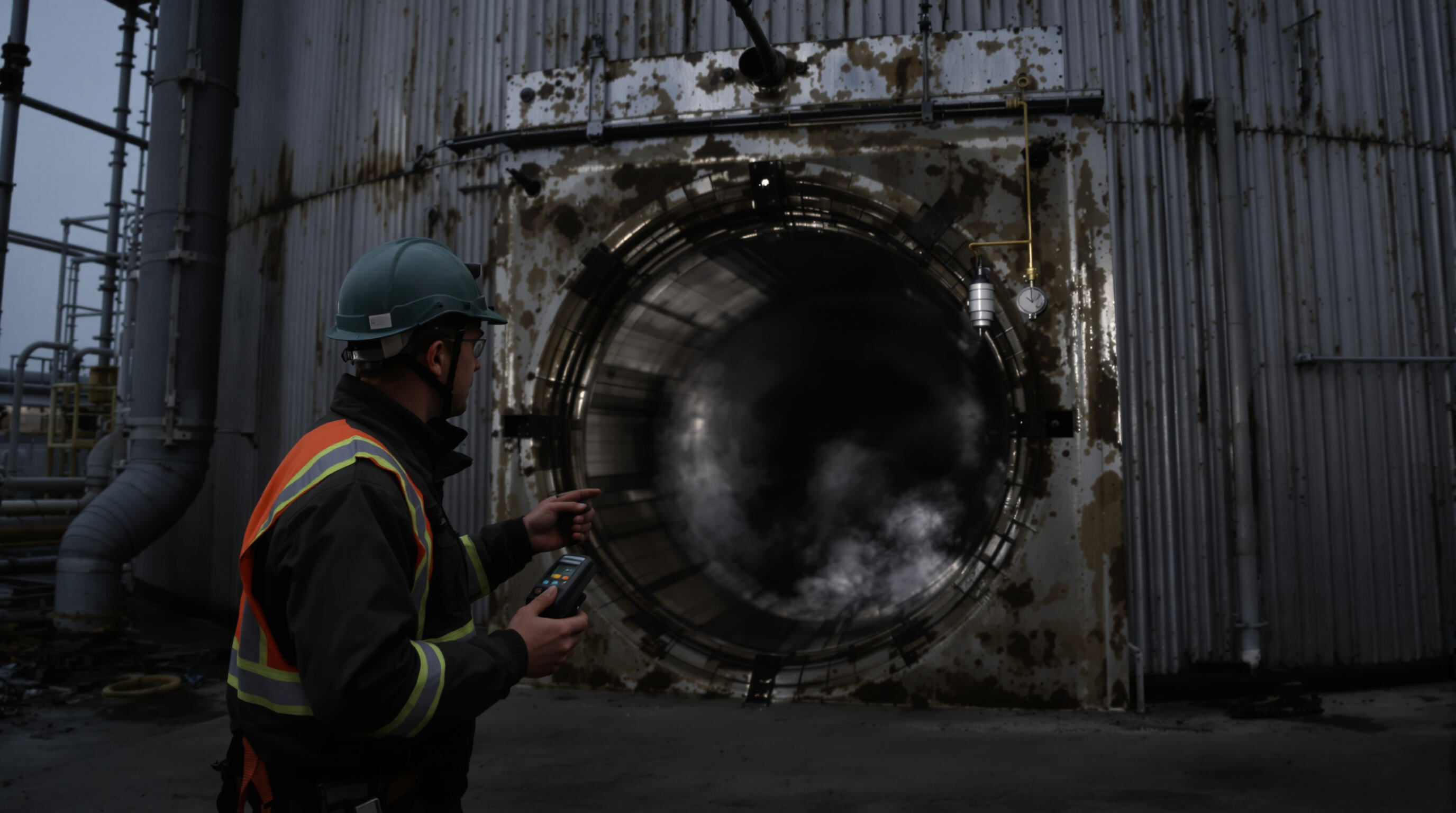

Detección portátil de gases en espacios confinados: Garantizando la seguridad de los trabajadores en áreas de alto riesgo

La importancia de la monitorización atmosférica durante la entrada en espacios confinados

Las personas que trabajan en espacios reducidos como tanques de almacenamiento, tuberías o recipientes de reacción tienen un riesgo aproximadamente tres veces mayor de fallecer en comparación con los trabajadores en entornos industriales normales. El principal peligro proviene de amenazas invisibles tales como la acumulación de sulfuro de hidrógeno (H2S) junto con monóxido de carbono (CO), según investigaciones del NIOSH de 2023. Antes de ingresar a estos lugares peligrosos, es absolutamente necesario verificar problemas en los niveles de oxígeno por debajo de los umbrales seguros (menos del 19,5 %), posibilidad de explosiones y presencia de gases nocivos. Incluso después de ingresar, seguir de cerca la calidad del aire no solo es importante, sino que puede salvar vidas. Las estadísticas muestran que casi la mitad (alrededor del 42 %) de todas las muertes en espacios confinados ocurren cuando alguien intenta rescatar a otra persona sin conocer qué tipo de atmósfera está enfrentando.

Detección simultánea de sulfuro de hidrógeno, monóxido de carbono, SO2 y gases inflamables

Los detectores avanzados de múltiples gases utilizan fusión de sensores para monitorear múltiples amenazas al mismo tiempo:

| Tipo de sensor | Rango de detección | Tiempo de respuesta |

|---|---|---|

| ELECTROQUÍMICO | 0-500 ppm H2S/SO2 | <30 segundos |

| CATALÍTICO DE PERLAS | 0-100% LEL metano | <15 segundos |

| Infrarrojo no dispersivo | 0-5,000 ppm CO | <20 segundos |

Este enfoque integrado evita errores peligrosos, como omitir fugas de CO mientras se enfoca en gases combustibles, una limitación conocida de los sistemas con un solo sensor.

Ventajas de portabilidad Detector de gas s para monitoreo rutinario y de emergencia

Los detectores portátiles ofrecen ventajas críticas en entornos petroquímicos dinámicos:

- Movilidad : Los modelos ligeros (menos de 200g) permiten escanear completamente riesgos en instalaciones complejas

- Alertas en tiempo real : Alarmas de 95 dB y notificaciones por vibración garantizan la concienciación del trabajador incluso en áreas ruidosas

- Registro de Datos : Grabación integrada apoya el cumplimiento de OSHA y las investigaciones de incidentes

Una encuesta del sector en 2023 mostró que las plantas que usaron detectores portátiles redujeron incidentes relacionados con gas en un 67% comparado con aquellas que dependían únicamente de sistemas fijos.

Incidente en el Mundo Real: Cómo la detección de gas previno la exposición de trabajadores

Una refinería en Texas tuvo un incidente crítico cuando detectores de gas portátiles detectaron niveles crecientes de sulfuro de hidrógeno de 82 ppm durante inspecciones rutinarias de tanques, a pesar de que pruebas anteriores mostraron que todo estaba despejado. Los trabajadores salieron rápidamente antes de que las concentraciones alcanzaran niveles peligrosos por encima de la marca de 100 ppm, considerada inmediatamente peligrosa para la vida. El incidente explica por qué tantos oficiales de seguridad insisten actualmente en tener detectores portátiles disponibles siempre que alguien ingrese a espacios confinados. Datos recientes de United Safety indican que alrededor del 89 por ciento de las empresas han establecido este requisito como práctica estándar en todas sus operaciones.

Mantener la Precisión: Calibración y Mantenimiento de Detectores de Gases Múltiples

Buenas Prácticas para la Calibración y Prueba de Funcionamiento de Detectores de Gas

El desempeño confiable depende de una calibración constante. Estudios muestran que los detectores sin mantenimiento fallan a una tasa un 62% mayor que los equipos adecuadamente mantenidos (Asociación Internacional de Equipos de Seguridad, 2023). Las prácticas recomendadas incluyen:

- Calibraciones programadas basadas en las directrices del fabricante y la intensidad de uso (por ejemplo, mensualmente en entornos de alta demanda)

- Pruebas diarias de verificación utilizando gases de prueba certificados para confirmar la respuesta de los sensores

- Limpieza Regular para eliminar polvo, humedad o residuos químicos que afecten la precisión

Fallos Comunes Debidos al Mal Mantenimiento del Equipo de Detección de Gases

Cuando se descuidan los detectores, suelen omitir lecturas importantes porque sus sensores se obstruyen, las baterías se agotan o hay fallos en el software. Según un estudio de 2023 sobre incidentes en plantas petroquímicas, aproximadamente 4 de cada 10 incidentes se vincularon a prácticas deficientes de mantenimiento. Los sensores de oxígeno destacaron como particularmente poco confiables en estas situaciones. Los factores ambientales también juegan un papel importante. En lugares con alta humedad, los sensores tienden a desviarse más rápido de lo normal. Esto significa que las instalaciones ubicadas en climas cálidos y húmedos o en áreas árticas frías necesitan verificar y ajustar sus sensores con mucha más frecuencia que aquellas en zonas templadas.

Paradoja industrial: detectores de alta tecnología socavados por protocolos de calibración inadecuados

Aunque la tecnología de sensores ha avanzado mucho, revisiones recientes de seguridad revelan algo interesante: alrededor del 35 por ciento de los sitios industriales redujeron su frecuencia de calibración casi a la mitad entre 2018 y 2023. ¿Qué está pasando aquí? Al parecer, muchos operadores están depositando demasiada confianza en la apariencia de durabilidad del equipo, en lugar de verificar realmente si sigue funcionando correctamente. La buena noticia es que las instalaciones que han comenzado a utilizar inteligencia artificial (AI) para informes de calibración registran una caída masiva en falsas alarmas —aproximadamente un 72 por ciento menos según datos del sector. Y cuando las plantas combinan pruebas semanales tradicionales con programación inteligente basada en IA, logran una impresionante tasa de precisión del 99.6 por ciento en la detección de problemas. Eso está muy por encima de lo que normalmente consiguen la mayoría de las empresas en la actualidad.

Tendencias futuras en tecnología de detección de gases para la seguridad en el sector petroquímico

Conectividad inalámbrica y transmisión de datos en tiempo real en detectores de gas modernos

Los datos atmosféricos de los detectores IoT llegan a los sistemas de control central en tan solo 1 a 3 segundos según Transparency Market Research del año 2025. Esta transmisión rápida permite reacciones más rápidas cuando hay fugas de H2S o zonas donde los niveles de oxígeno caen demasiado. Estos detectores inteligentes funcionan mediante conexiones LoRaWAN y 5G para identificar puntos peligrosos en grandes instalaciones industriales. Algunos modelos destacados alcanzan una precisión de aproximadamente el 97 por ciento al monitorear condiciones en tiempo real, lo cual supera ampliamente a los sistemas anteriores con cableado. Esta mejora marca una diferencia real en los protocolos de seguridad para diversos tipos de instalaciones.

Diagnóstico impulsado por inteligencia artificial y mantenimiento predictivo en soluciones de múltiples gases

Algoritmos de aprendizaje automático analizan el historial de calibración y el estrés ambiental para predecir la degradación del sensor hasta 30 días antes. Un informe sectorial de 2025 proyecta que los diagnósticos impulsados por inteligencia artificial reducirán las falsas alarmas en un 73% y prolongarán la vida útil del sensor. Estos sistemas también ajustan automáticamente los umbrales de detección durante las fluctuaciones de temperatura, reduciendo la deriva de calibración durante las actividades de mantenimiento.

Integración con Sistemas de Gestión de Seguridad en toda la Planta para Control Proactivo de Riesgos

La última generación de detectores envía información en tiempo real directamente a los sistemas de apagado de emergencia y controles de ventilación. Si las concentraciones de compuestos orgánicos volátiles alcanzan la mitad del límite explosivo inferior considerado, las unidades de lavado se activan automáticamente, sin necesidad de que nadie presione botones ni nada por el estilo. Los paneles de control reúnen todo tipo de datos, incluidas mediciones de gas, la ubicación de los trabajadores y el desempeño de las diferentes máquinas, ofreciendo una visión bastante clara de lo que está sucediendo en general. Según algunas pruebas independientes, estos sistemas integrados reducen en aproximadamente un 80 por ciento el tiempo necesario para responder a incidentes en comparación con las configuraciones anteriores, donde todo estaba separado y desconectado.

Preguntas Frecuentes

¿Qué tipos de gases se detectan en entornos industriales?

Los gases comúnmente detectados incluyen sulfuro de hidrógeno (H2S), metano, monóxido de carbono (CO) y compuestos orgánicos volátiles (COVs).

¿Por qué es esencial la detección múltiple de gases en las plantas petroquímicas?

La detección múltiple de gases es fundamental para identificar ambientes tóxicos, inflamables y con deficiencia de oxígeno, previniendo accidentes y garantizando la seguridad de los trabajadores.

¿Con qué frecuencia se deben calibrar los detectores de gas?

Los detectores de gas deben calibrarse según las indicaciones del fabricante, generalmente con frecuencias que van desde semanal hasta anual, dependiendo del entorno y del tipo de sensor.

¿Qué ventajas ofrecen los detectores de gas portátiles?

Los detectores portátiles ofrecen movilidad, alertas en tiempo real y registro de datos, elementos esenciales para monitorear ambientes dinámicos y garantizar el cumplimiento de las normas de seguridad.

¿Cómo benefician los diagnósticos basados en inteligencia artificial a los sistemas de detección de gas?

Los diagnósticos basados en inteligencia artificial pueden predecir la degradación de los sensores, reducir las falsas alarmas y ajustar automáticamente los umbrales de detección, mejorando la fiabilidad y la vida útil de los sistemas de detección de gas.

Tabla de Contenido

- El papel crítico de Detector de gas en la Seguridad de Plantas Petroquímicas

-

Tecnologías Clave de Detección de Gases: Cómo los Sensores Identifican Peligros de Gases Tóxicos, Inflamables y de Oxígeno

- Sensores Electroquímicos para la Detección de Gases Tóxicos y el Monitoreo de Oxígeno

- Sensores de Cuerda Catalítica para la Detección de Gases Combustibles

- Sensores de infrarrojos (NDIR) para detección de hidrocarburos

- Detectores de fotoionización (PID) para compuestos orgánicos volátiles (COV)

- Análisis comparativo: Selección de la adecuada Detector de gas Tecnología para sus necesidades

- Detección portátil de gases en espacios confinados: Garantizando la seguridad de los trabajadores en áreas de alto riesgo

-

Ventajas de portabilidad Detector de gas s para monitoreo rutinario y de emergencia

- Incidente en el Mundo Real: Cómo la detección de gas previno la exposición de trabajadores

- Mantener la Precisión: Calibración y Mantenimiento de Detectores de Gases Múltiples

- Buenas Prácticas para la Calibración y Prueba de Funcionamiento de Detectores de Gas

- Fallos Comunes Debidos al Mal Mantenimiento del Equipo de Detección de Gases

- Paradoja industrial: detectores de alta tecnología socavados por protocolos de calibración inadecuados

-

Tendencias futuras en tecnología de detección de gases para la seguridad en el sector petroquímico

- Conectividad inalámbrica y transmisión de datos en tiempo real en detectores de gas modernos

- Diagnóstico impulsado por inteligencia artificial y mantenimiento predictivo en soluciones de múltiples gases

- Integración con Sistemas de Gestión de Seguridad en toda la Planta para Control Proactivo de Riesgos

-

Preguntas Frecuentes

- ¿Qué tipos de gases se detectan en entornos industriales?

- ¿Por qué es esencial la detección múltiple de gases en las plantas petroquímicas?

- ¿Con qué frecuencia se deben calibrar los detectores de gas?

- ¿Qué ventajas ofrecen los detectores de gas portátiles?

- ¿Cómo benefician los diagnósticos basados en inteligencia artificial a los sistemas de detección de gas?