Verständnis Gasmonitore und Ihre Kritische Rolle

Was sind Gasmonitore? Kernfunktionen erklärt

Gasmonitore spielen in Fabriken, Lagerhallen und anderen Arbeitsumgebungen eine entscheidende Rolle, in denen schädliche Gase auftreten können. Was tun sie eigentlich? Nun, diese Geräte erkennen sowohl giftige als auch brennbare Gase, lösen Alarme aus, sobald die Messwerte gefährliche Grenzwerte erreichen, speichern Aufzeichnungen für Compliance-Zwecke und können sogar mit umfassenderen Sicherheitssystemen verbunden werden, um automatische Reaktionen auszulösen. Die Arbeitssicherheit erhält durch diese Monitore eine deutliche Stärkung, da sie dabei helfen, Unfälle durch Gaslecks zu verhindern, noch bevor sie geschehen. Werfen Sie auch einen Blick auf die Ergebnisse von Studien – Unternehmen, die ordnungsgemäße Gasmessgeräte installieren, verzeichnen deutlich weniger Vorfälle durch Gaseinwirkung. Und laut Marktanalysten von Transparency Market Research wird in den kommenden Jahren aufgrund strengerer gesetzlicher Vorgaben in verschiedenen Branchen voraussichtlich ein stärkerer Einsatz von Gasmonitoren stattfinden. Der Markt für diese Sicherheitsgeräte wird voraussichtlich erheblich wachsen, da Unternehmen sich neuen Standards anpassen und den Arbeitnehmerschutz priorisieren.

Arten von Gasdetektionsystemen: Tragbare vs. Festinstallierte Gasdetektoren

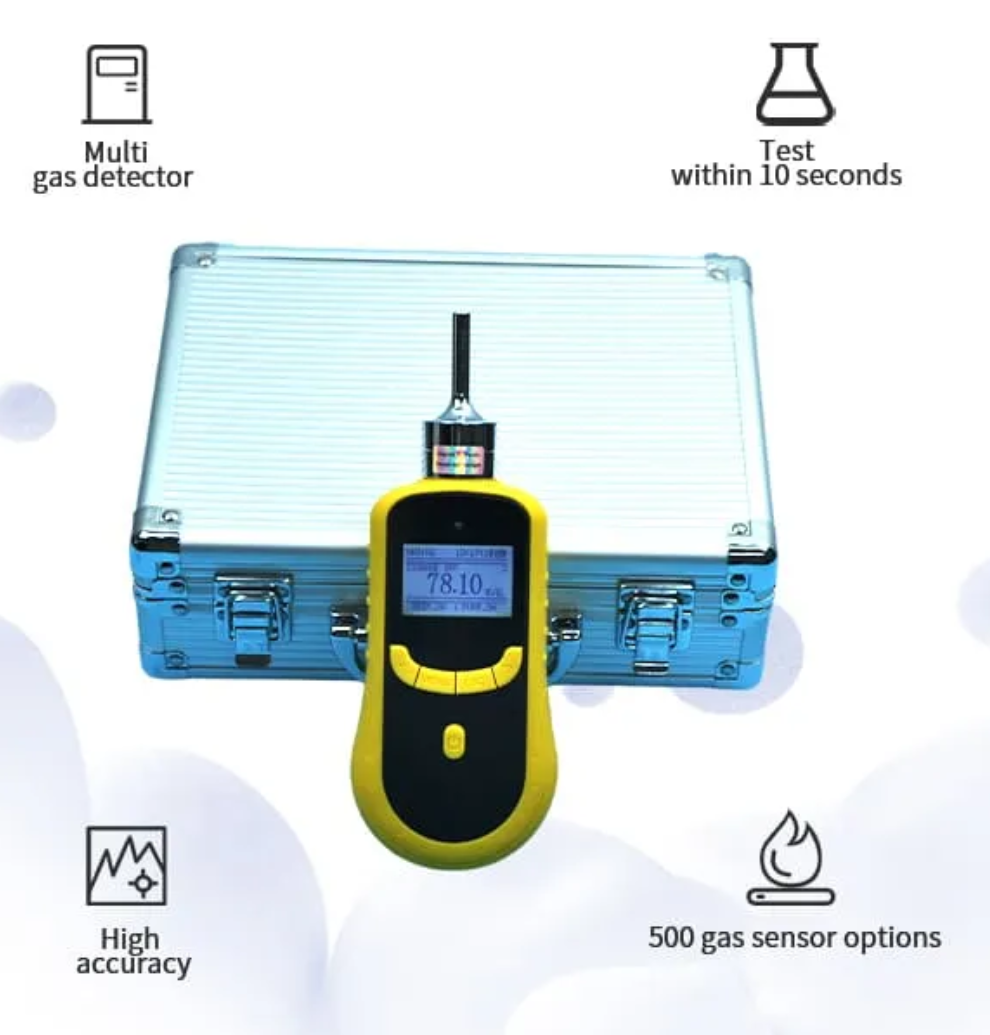

Gasschutzsysteme gibt es in zwei Hauptausführungen: mobile Geräte und feste Installationen, wobei jede für bestimmte Umgebungen geeignet ist. Die mobilen Versionen ermöglichen Arbeitern, sich frei zu bewegen und Messungen überall dort vorzunehmen, wo sie benötigt werden. Diese handgehaltenen Geräte sind insbesondere bei Notfällen nützlich, wenn Personen schnelle Messergebnisse auf Baustellen oder bei Brandreaktionen benötigen. Feste Gasmelder funktionieren jedoch anders. Sie bleiben nach der Installation am selben Ort, sind an Gebäudesysteme angeschlossen und können somit kontinuierlich und ohne Unterbrechung überwachen. Chemische Produktionsbereiche und Fabriken profitieren stark von diesen dauerhaften Einrichtungen, da gefährliche Gase den ganzen Tag über vorhanden sein können. Nehmen Sie beispielsweise Raffinerien, bei denen selbst kleine Lecks im Laufe der Zeit zu erheblichen Gefahren werden können. Die festen Melder überwachen ständig und senden Warnungen, sobald etwas nicht in Ordnung ist. Dadurch können Unternehmen Sicherheitsvorschriften einhalten und ihre Mitarbeiter vor möglichen Risiken durch Gasexposition schützen.

- Tragbare Gaserkennungsgeräte:

- Mobilität für vor Ort Durchführungen

- Vielseitigkeit bei Einsatz in Notfällen

- Fest installierte Gaserkennungsgeräte:

- Fähigkeit zur kontinuierlichen Überwachung

- Integration in Gebäudesysteme für systemische Sicherheit

Diese Systeme sorgen dafür, dass Einrichtungen auf Basis ihrer Betriebsbedürfnisse geeignete Geräte auswählen können, was bei der Erkennung und Minderung von gefährlichen Gasen hilft.

Schlüsselindustrien, die auf Gasüberwachungslösungen setzen

Öl & Gas: Mindern von Explosionrisiken in hochgradig gefährdeten Umgebungen

Die Gasüberwachung spielt eine entscheidende Rolle bei der Kontrolle von Explosionsgefahren in der Öl- und Gasindustrie. Unternehmen müssen gefährliche Gase wie Methan und Schwefelwasserstoff überwachen, da diese Substanzen leicht entflammbar sind und zudem giftig wirken. Wenn sich diese Gase an Bohrstellen oder in Verarbeitungsanlagen ansammeln, entstehen erhebliche Sicherheitsrisiken, die strenge Schutzmaßnahmen erfordern. Organisationen wie das American Petroleum Institute legen Vorschriften fest, die eine kontinuierliche Überprüfung auf diese Gase während der gesamten Betriebsabläufe vorschreiben. Branchendaten zeigen, wie hochwertige Überwachungssysteme verhindert haben, dass zahlreiche Unfälle geschehen, was die tatsächliche Bedeutung dieser Systeme für den Arbeitsschutz unterstreicht. Neue Entwicklungen in der Gasmess-Technologie erhöhen die Sicherheit weiter, indem drahtlose Sensoren und KI-gesteuerte Geräte eine bessere Abdeckung ermöglichen und bei Auftreten von Gefahren schneller reagieren.

Fertigung: Steuerung toxischer Dämpfe und brennbarer Gase

Die Überwachung der Gaswerte bleibt in den meisten Fertigungsbereichen eine entscheidende Herausforderung, da Arbeitnehmer täglich schädlichen Dämpfen und entzündlichen Stoffen ausgesetzt sind. Zu den größten Gefahren zählen flüchtige organische Verbindungen (VOCs) und Kohlenmonoxid, die oft unbemerkt bleiben, bis sie gefährliche Konzentrationen erreichen. Wenn Einrichtungen versagen, die Werte ordnungsgemäß zu überwachen, können die Folgen schwerwiegend sein – nicht nur für die Gesundheit der Mitarbeiter, sondern auch für die wirtschaftliche Bilanz durch kostspielige OSHA-Verstöße und Produktionsausfälle. In den letzten Jahren haben viele Betriebe fortschrittliche Erkennungssysteme installiert, was ihnen dabei half, innerhalb der gesetzlichen Vorgaben zu bleiben und tatsächlich sicherere Arbeitsbedingungen vor Ort zu schaffen. Diese Verbesserungen führen direkt zu weniger Notfall-Evakuierungen und geringeren medizinischen Fällen im Zusammenhang mit Gasexpositionen. Bei der Betrachtung realer Anlagenoperationen macht der Unterschied zwischen reaktiven Maßnahmen und proaktiver Überwachung den entscheidenden Unterschied, um sowohl das Wohlergehen der Mitarbeiter als auch die Betriebskontinuität aufrechtzuerhalten.

Bergbau: Bewältigung von Sauerstoffmangel und Methanansammlung

Die Gasüberwachung stellt im Bergbau erhebliche Herausforderungen dar, insbesondere wenn es darum geht, sinkende Sauerstoffwerte und die Ansammlung von Methan in tiefen unterirdischen Bereichen zu erkennen. Die Bergbauer verlassen sich sowohl auf feste Detektionssysteme, die in den Tunneln installiert sind, als auch auf handgeführte Geräte, die sie persönlich mit sich führen, um vor lebensgefährlichen Gasen geschützt zu sein. Vorschriften der Mine Safety and Health Administration schreiben äußerst strenge Überwachungsprotokolle vor, wodurch Unternehmen gezwungen sind, in zuverlässige Ausrüstung zu investieren. Ein Blick auf Unfallberichte der letzten Jahre zeigt deutlich, wie viele Vorfälle auf unzureichende Gaserkennungspraktiken zurückzuführen sind. Bessere Überwachung dient nicht nur dem Schutz von Leben, sondern macht sich auch im täglichen Betrieb bemerkbar, da sie es Bergwerken ermöglicht, Stilllegungen und Geldstrafen zu vermeiden und die Arbeiter vor unsichtbaren Bedrohungen zu schützen.

Technologische Innovationen, die moderne Gasdetektion prägen

IoT-Integration für Echtzeitdaten und Fernmeldungen

Die Einbindung von IoT-Technologie in die Gasüberwachung verändert die Arbeitsweise im Vergleich zu herkömmlichen Methoden. Diese intelligenten Sensoren sammeln rund um die Uhr Informationen über Gas-Konzentrationen, erkennen so gefährliche Situationen nahezu augenblicklich und informieren die Betroffenen umgehend durch Warnungen. Der ständige Datenfluss ermöglicht es zudem, Probleme vorherzusehen, sodass Unternehmen schneller auf Störungen reagieren können. Ein Beispiel ist Digital Catapult, das in jüngster Zeit diese IoT-Systeme in Fabriken eingeführt hat. Das Ziel war dabei doppelt ausgerichtet: die Steigerung der Produktionszahlen und der Schutz der Mitarbeiter vor schädlichen Gasen. Laut Studien von Ramona Marfievici erzielen Hersteller, die diese Technologie nutzen, deutliche Verbesserungen hinsichtlich der Effizienz ihrer Abläufe und schaffen gleichzeitig insgesamt sicherere Arbeitsplätze.

Künstlich-intelligente Vorhersagewartung und Leckverhütung

Die Gaserkennungstechnologie erhält heutzutage durch künstliche Intelligenz eine erhebliche Unterstützung, insbesondere bei der Vorhersage von Problemen, bevor sie auftreten, und beim frühzeitigen Erkennen von Lecks. Intelligente KI-Systeme analysieren verschiedene Daten, die von Sensoren in Gasanlagen stammen, und erkennen dabei ungewöhnliche Muster oder Anzeichen dafür, dass etwas schiefzulaufen könnte, sodass Wartungstrupps Probleme beheben können, bevor größere Störungen entstehen. Praxisnahe Tests haben gezeigt, dass die Anzahl von Leckagen nach der Einführung von KI-basierter Überwachung deutlich zurückgegangen ist. Ein Beispiel ist ein Werk, das seine Leckrate innerhalb von sechs Monaten nach der Implementierung dieser intelligenten Systeme nahezu halbierte. Die Einsparungen durch vermiedene Produktionsausfälle sind dabei nicht der einzige Vorteil. Berichten zufolge ging auch die Gesamtzahl der Unfälle in den Fabriken zurück, was bedeutet, dass die Mitarbeiter sicherer arbeiten konnten und der Produktionsablauf stabiler verlief. Wenn Hersteller verschiedene KI-Werkzeuge in ihre Abläufe integrieren, erzielen sie nicht nur kurzfristige Sicherheitsgewinne, sondern auch langfristige Vorteile, die es ihnen ermöglichen, die komplexen Anforderungen moderner Industrieanlagen effizient zu bewältigen.

Regelkonformität: Navigieren durch Sicherheitsstandards

OSHA-Richtlinien für zulässige Expositionsgrenzwerte (PELs)

Die OSHA-Vorschriften zu zulässigen Expositionsgrenzwerten (PELs) spielen eine wichtige Rolle bei der Gewährleistung der Sicherheit am Arbeitsplatz, wenn es um den Umgang mit gefährlichen Gasen geht. Im Grunde legen diese Leitlinien maximale Konzentrationen fest, denen Menschen verschiedenen Gasen ausgesetzt sein dürfen, was Unternehmen dabei hilft, ihre Umgebungen mithilfe von Werkzeugen wie Gasmessgeräten zu überwachen. Die Einhaltung dieser PEL-Standards ist äußerst wichtig, denn ohne sie würden Arbeitnehmer ernsten gesundheitlichen Gefahren ausgesetzt sein. Gasmessgeräte dienen als Frühwarnsysteme und informieren das Personal, sobald die Werte zu riskant werden, bevor tatsächlich Schaden entsteht. Zu den typischen Gasen, die unter die PEL-Vorschriften fallen, gehören Kohlenmonoxid, Wasserstoffsulfid und Benzol. Jedes dieser Gase hat seinen eigenen spezifischen Grenzwert, den Unternehmen einhalten müssen, um die Gesundheit ihrer Mitarbeiter zu schützen. Es ist auch nicht nur eine Frage der Formalia – es gab bereits zahlreiche reale Situationen, in denen Unternehmen die ordnungsgemäßen Kontrollen von Gasemissionen ignorierten und später dafür teuer bezahlen mussten.

ATEX/IECEx-Zertifizierungen für explosive Atmosphären

ATEX- und IECEx-Zertifizierungen spielen bei der Gewährleistung der Sicherheit von Geräten in explosionsgefährdeten Bereichen eine große Rolle, insbesondere bei Gasüberwachungsgeräten. Wenn ein Produkt über eine dieser Zertifizierungen verfügt, bedeutet dies, dass der Hersteller strenge Prüfverfahren durchlaufen hat, um sicherzustellen, dass das Produkt nicht funkelt oder auf eine Weise fehlerhaft arbeitet, die eine Explosion auslösen könnte. Die Zertifizierung ist zudem nicht einfach zu erhalten. Gasdetektoren müssen detaillierten Vorschriften folgen, die genau regeln, wie sie gebaut werden dürfen und wie sie unter verschiedenen Bedingungen funktionieren müssen. Dieser gesamte Zertifizierungsprozess trägt dazu bei, das Vertrauen in die Gasüberwachungssysteme zu erhöhen, weshalb viele Branchen sich aus Sicherheitsgründen darauf verlassen. Als Beispiel sei hier die Öl- und Gasindustrie genannt. Dort sind die ATEX- und IECEx-Standards absolut zwingend erforderlich, da bereits kleine Fehler zu schwerwiegenden Katastrophen führen können. Zertifizierte Ausrüstungen tragen dazu bei, die Sicherheit der Mitarbeiter zu gewährleisten und gleichzeitig die Unternehmensvermögenswerte in diesen gefährlichen Arbeitsumgebungen zu schützen.

Best Practices für eine effektive Implementierung von Gasmonitoren

Auswahl des richtigen Geräts: Faktoren der Empfindlichkeit und Robustheit

Die Auswahl des richtigen Gasmessgeräts erfordert es, sowohl die Empfindlichkeit als auch die Robustheit zu berücksichtigen, die für die jeweilige Branche erforderlich ist. Ein entscheidender Faktor ist, ob das Gerät tatsächlich in der Lage ist, die spezifischen Gase nachzuweisen, um die sich die Anwender sorgen. Die Empfindlichkeitseinstellungen müssen exakt auf das jeweilige Gas abgestimmt sein, da verschiedene Branchen wie Öl-Felder, Chemieanlagen und Behandlungsanlagen es mit völlig unterschiedlichen Substanzen zu tun haben. Robustheit spielt ebenfalls eine Rolle, denn diese Geräte werden manchmal in rauen Umgebungen eingesetzt, in denen Staub, Feuchtigkeit oder extreme Temperaturentwicklungen sie im Laufe der Zeit beeinträchtigen können. Messgeräte, die sich gut an verschiedene Gasarten anpassen lassen, erweisen sich als besonders wertvolle Ausrüstung, wenn sich die Arbeitsbedingungen im Tagesverlauf häufig ändern.

Die Spezifikationen des passenden Gasmonitors den tatsächlichen Umweltbedingungen anzupassen, ist beim Auswählen von Geräten sehr wichtig. Prüfen Sie, welche Temperaturen das Gerät aushalten muss, wie viel Feuchtigkeit vorhanden sein könnte und ob es in Kontakt mit Substanzen kommt, die Materialien im Laufe der Zeit angreifen können. In der Industrie überprüfen Fachleute häufig Standarddokumente, sprechen mit erfahrenen Experten und prüfen Empfehlungen von Organisationen wie OSHA oder EPA bezüglich sicherer Arbeitspraktiken. Auch die direkte Rücksprache mit Herstellern ist hilfreich, da diese ihre Produkte genau kennen. Der Austausch mit anderen Fachleuten in ähnlichen Situationen bringt oft praktische Tipps ein, die entscheidend dabei helfen können, eine Lösung zu finden, die unter genau diesen Betriebsbedingungen gut funktioniert – ohne das Budget zu sprengen.

Kalibrierungs- und Wartungsprotokolle für langfristige Zuverlässigkeit

Gasmonitore ordnungsgemäß zu kalibrieren und instand zu halten, ist nicht nur eine gute Praxis – es ist entscheidend, um langfristig verlässliche Ergebnisse zu gewährleisten. Wenn die Kalibrierung korrekt durchgeführt wird, stellt sie sicher, dass die auf dem Bildschirm angezeigten Werte tatsächlich den tatsächlichen Luftverhältnissen vor Ort entsprechen. Das spielt besonders bei Sicherheitsfragen eine große Rolle. Die meisten halten sich an die vom Hersteller empfohlenen Intervalle für regelmäßige Überprüfungen und Einstellungen. Das bedeutet in der Regel, ab und zu Testmessungen durchzuführen und Sensoren bei Bedarf auszutauschen, damit die kleinen Bauteile im Inneren weiterhin ordnungsgemäß funktionieren. Einige Arbeitsplätze verwenden sogar große Kalender, um diese Wartungstermine im Blick zu behalten, damit nichts Wichtiges vergessen wird.

Wenn Unternehmen regelmäßige Wartungsarbeiten auslassen, können schlimme Dinge passieren. Gasmessgeräte können beispielsweise falsche Messwerte anzeigen oder sogar gefährliche Gaskonzentrationen komplett übersehen, wodurch sowohl Mitarbeiter als auch ganze Betriebe ernsthaften Gefahren ausgesetzt werden. Denken Sie an ein defektes Gasmessgerät, das signalisiert, dass alles in Ordnung ist, obwohl in Wirklichkeit giftige Gase an einer Stelle ansteigen. Deshalb hat beispielsweise die International Society of Automation Vorschriften erlassen, wie oft Geräte überprüft und neu kalibriert werden müssen. Diese Empfehlungen ändern sich je nach Nutzungsumfang des Geräts und den täglichen Umweltbedingungen, denen es ausgesetzt ist. Die Einhaltung dieser Vorgaben stellt sicher, dass das Gasüberwachungssystem ordnungsgemäß funktioniert und vor Unfällen schützt. Zudem erhöht die ordnungsgemäße Wartung die Lebensdauer der Geräte und verbessert deren Leistung insgesamt – ein logischer Ansatz für jedes Unternehmen, das Sicherheit und Kosten im Blickfeld hat.