Die entscheidende Rolle der Gasdetektor bei der Sicherheit petrochemischer Anlagen

Gefahren durch toxische und brennbare Gase in industriellen Umgebungen verstehen

In petrochemischen Anlagen arbeiten die Mitarbeiter mit zahlreichen gefährlichen Gasen wie Schwefelwasserstoff (H2S), Methan und den lästigen flüchtigen organischen Verbindungen, kurz VOCs. Die Risiken, die diese Substanzen mit sich bringen, sind ebenfalls kein Kinderspiel. Sobald H2S die Luft in Konzentrationen von über 100 Teilen pro Million (ppm) kontaminiert, kann dies laut den OSHA-Richtlinien des letzten Jahres innerhalb weniger Minuten die Atemfähigkeit eines Menschen praktisch lahmlegen. Und auch Methan darf nicht unterschätzt werden, denn es wird bereits ab einem Luftanteil von 4,4 Prozent Volumenanteil lebensbedrohlich. Wenn man auf die Ereignisse in Raffinerien im ganzen Land im Jahr 2022 zurückblickt, stellten Forscher fest, dass fast zwei Drittel aller Vorfälle begannen, weil niemand eine Gasleckage bemerkte, bis es bereits zu spät war. Das macht eine regelmäßige Überwachung unverzichtbar, wenn man katastrophale Unfälle in solchen Anlagen vermeiden möchte.

Wie Multigasdetektoren Risiken in Hochrisiko-Petrochemie-Anwendungen minimieren

Moderne Mehrkomponenten-Gasmesssysteme vereinen elektrochemische Zellen, katalytische Perlen und Infrarot-Technologie in einem Gerät, um gleichzeitig auf gefährliche Gase, entzündbare Dämpfe und Sauerstoffmangel zu achten. Diese Geräte überwachen während regulärer Wartungsarbeiten die Bereiche um Anlagen und geben Warnsignale ab, sobald Gas-Konzentrationen in die Nähe kritischer Werte gelangen. Als Beispiel sei die Methanerkennung genannt. Sensoren mit katalytischen Perlen können Methanspuren bereits erfassen, wenn die Konzentration erst einen Prozent des sogenannten unteren Explosionsgrenzwerts (LEL) erreicht hat. Das gibt Arbeitern frühzeitig Warnung, um Anlagen abzuschalten, bevor die Situation ernst wird. Erfahrene Techniker wissen, dass dieses Frühwarnsystem in Industrieumgebungen sowohl Kosten spart als auch Leben schützt.

Fallstudie: Verhinderung katastrophaler Zwischenfälle durch frühzeitige Gasmessung

Infrarotsensoren in einer Ethylenanlage an der Golfküste entdeckten 2023 während einer Routineinspektion ein Leck in einer Kohlenwasserstoffleitung, woraufhin Evakuierungsalarme ausgelöst wurden, 22 Minuten bevor die Explosionsgrenze erreicht war. Dieses frühzeitige Eingreifen verhinderte eine Explosion mit geschätzten Schäden von über 740 Millionen US-Dollar (Ponemon 2023) und zeigte, wie effektive Erkennungssysteme Sicherheitsprotokolle in umsetzbare Schutzmaßnahmen verwandeln.

Wichtige Gaserkennungstechnologien: Wie Sensoren toxische, brennbare und Sauerstoffgefahren identifizieren

Elektrochemische Sensoren zur Überwachung von toxischen Gasen und Sauerstoff

Elektrochemische Sensoren kommen häufig zum Einsatz, um wirklich geringe Konzentrationen schädlicher Substanzen in der Luft nachzuweisen, beispielsweise Schwefelwasserstoff oder Kohlenmonoxid, sowie wenn Sauerstoff knapp wird. Im Grunde messen sie den elektrischen Strom, der entsteht, wenn diese Gase mit speziellen Metallteilen im Inneren reagieren. Ein kürzlich veröffentlichter Sicherheitsbericht aus dem Jahr 2024 besagt, dass Personen, die ihre Sensoren alle drei Monate überprüfen, etwa 62 Prozent weniger Fehlalarme verzeichnen als bei älteren Modellen. Und da diese kleinen Geräte kaum Platz beanspruchen, können Arbeiter sie problemlos in engen Bereichen mit sich führen, in denen möglicherweise gefährliche Chlor- oder Ammoniak-Konzentrationen vorliegen. Viele Industrieanlagen haben bereits aufgrund dieses Vorteils gewechselt.

Katalytische Kugelsensoren zur Nachweissung von brennbaren Gasen

Katalytische Sonden-Sensoren erkennen brennbare Gase wie Methan und Propan durch kontrollierte Oxidation an einer beheizten Drahtspule, wodurch sich der elektrische Widerstand verändert. Obwohl sie in sauerstoffreichen Umgebungen zuverlässig sind, benötigen sie eine monatliche Kalibrierung und sind anfällig für „Vergiftung“ durch Silikondämpfe oder Bleiverbindungen, was die Leistung im Laufe der Zeit beeinträchtigen kann.

Infrarot- (NDIR-) Sensoren zur Kohlenwasserstoffdetektion

Nichtdispersive Infrarot- (NDIR-) Sensoren identifizieren Kohlenwasserstoffe, indem sie spezifische Infrarotlichtabsorptionen messen. Im Gegensatz zu katalytischen Sonden-Sensoren funktionieren NDIR-Sensoren effektiv in inerten Atmosphären und können Gase wie Propan bereits ab 1 % UEG nachweisen. Aufgrund ihres festkörperbasierten Designs kommt es nicht zum Abbau des Katalysators, wodurch in Raffinerieanlagen längere Einsatzzeiten von 5–7 Jahren möglich sind.

Photoionisationsdetektoren (PID) für flüchtige organische Verbindungen (VOCs)

Photoionisationsdetektoren (PID) verwenden UV-Licht mit hoher Energie, um VOC-Moleküle zu ionisieren, und bieten eine Empfindlichkeit im Bereich von Milliardenstel für Substanzen wie Benzol, Toluol und Xylol. Obwohl sie in Bereichen mit Chemikalienlagerung sehr effektiv sind, können PIDs keine Unterscheidung zwischen einzelnen Verbindungen vornehmen, weshalb zusätzliche Werkzeuge für eine präzise Identifizierung erforderlich sind.

Vergleichsanalyse: Auswahl der richtigen Gasdetektor Technologie für Ihre Anforderungen

| Faktor | ELEKTROCHEMISCH | KATALYTISCHE PERLE | NDIR | PID |

|---|---|---|---|---|

| Zielbedrohungen | Toxisch/O₂ | Brennbar | Kohlenwasserstoffe | VOCs |

| UMWELT | Engsten Räumen | Sauerstoff ≥10% | Inert | VOC-anfällig |

| Kalibrierung | Vierteljährlich | Monatlich | Jährlich | Wöchentlich |

| Lebensdauer | 2-3 Jahre | 3-5 Jahre | 5-7 Jahre | 1-2 Jahre |

Bei der Auswahl von Geräten für die Ethenverarbeitung oder Schwefelrückgewinnungsanlagen sollten die Querempfindlichkeit der Sensoren und deren Wartungsanforderungen priorisiert werden, um eine langfristige Zuverlässigkeit sicherzustellen.

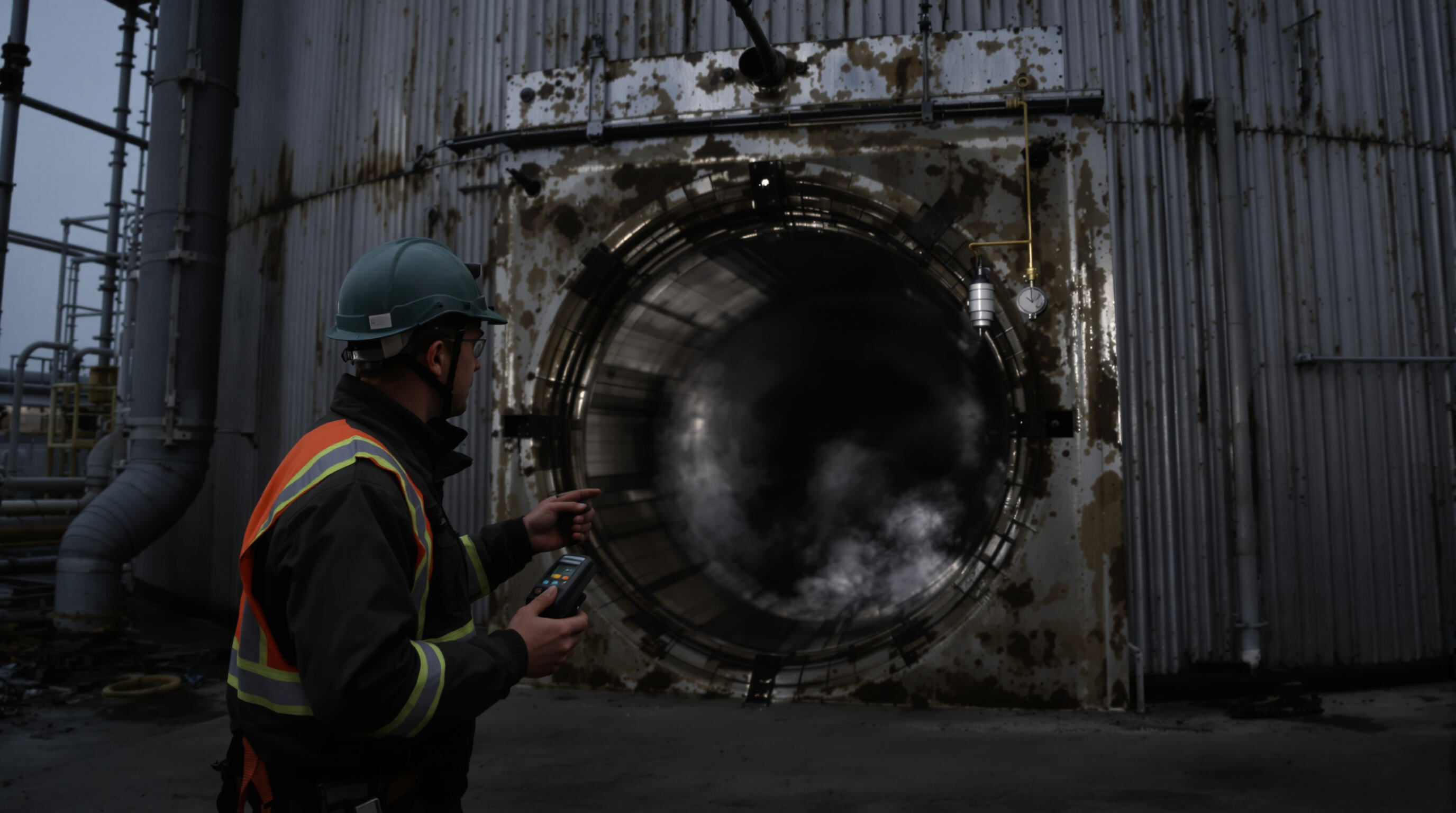

Mobile und Gasdetektion in engten Räumen: Gewährleistung der Arbeitssicherheit in hochriskanten Bereichen

Die Bedeutung der Überwachung der Atmosphäre beim Betreten engster Räume

Menschen, die in engen Räumen wie Tanks, Rohrleitungen oder Reaktionsbehältern arbeiten, haben laut NIOSH-Forschung aus dem Jahr 2023 ein etwa dreimal so hohes Risiko zu sterben wie Arbeitnehmer in regulären Industrieumgebungen. Die Hauptgefahr geht von unsichtbaren Bedrohungen aus, wie z. B. einer Ansammlung von Wasserstoffsuplfit (H2S) zusammen mit Kohlenmonoxid (CO). Vor dem Betreten dieser gefährlichen Bereiche ist es unbedingt erforderlich, Probleme mit Sauerstoffwerten unterhalb der Sicherheitsgrenze (weniger als 19,5 %), Explosionsgefahr und schädlichen Gasen zu überprüfen. Auch nach dem Betreten ist die Überwachung der Luftqualität nicht nur wichtig, sondern lebensrettend. Statistiken zeigen, dass fast die Hälfte (ca. 42 %) aller Todesfälle in engsten Räumen geschieht, wenn jemand versucht, eine andere Person zu retten, ohne zu wissen, welche Atmosphäre ihn erwartet.

Gleichzeitige Erkennung von Wasserstoffsuplfit, Kohlenmonoxid, SO2 und entzündbaren Gasen

Moderne Multigasdetektoren nutzen Sensorfusion, um mehrere Gefahren gleichzeitig zu überwachen:

| Sensortyp | Erfassungsbereich | Reaktionszeit |

|---|---|---|

| ELEKTROCHEMISCH | 0–500 ppm H2S/SO2 | <30 Sekunden |

| KATALYTISCHE PERLE | 0–100 % LEL Methan | <15 Sekunden |

| Nichtdispersiver IR | 0–5.000 ppm CO | <20 Sekunden |

Dieser integrierte Ansatz verhindert gefährliche Übersehungen – wie beispielsweise das Verpassen von CO-Lecks, während man sich auf brennbare Gase konzentriert – eine bekannte Schwäche von Einzelsensorsystemen.

Vorteile tragbarer Gasdetektor geräte für die Routine- und Notfallüberwachung

Mobile Detektoren bieten entscheidende Vorteile in dynamischen petrochemischen Umgebungen:

- Mobilität : Leichte Modelle (unter 200g) ermöglichen eine vollständige Gefahrenanalyse auf komplexen Geländen

- Echtzeitwarnungen : 95-dB-Alarmsignale und Vibrationserkennung gewährleisten ein Bewusstsein der Mitarbeiter, auch in lauten Bereichen

- Datenprotokollierung : Integrierte Aufzeichnungsfunktion unterstützt die Einhaltung der OSHA-Vorschriften und die Untersuchung von Zwischenfällen

Eine Branchenstudie aus 2023 zeigte, dass Anlagen, die mobile Gasmessgeräte einsetzen, gasbedingte Zwischenfälle um 67 % reduzierten, verglichen mit Anlagen, die ausschließlich auf feste Systeme vertrauten.

Ereignis aus der Praxis: Wie Gasmessgeräte eine Exposition der Mitarbeiter verhinderten

Eine Raffinerie in Texas hatte einen Zwischenfall, bei dem portable Gasmessgeräte während routinemäßiger Tankkontrollen steigende Schwefelwasserstoffwerte von 82 ppm feststellten, obwohl frühere Tests keine Probleme gezeigt hatten. Die Arbeiter verließen die Gefahrenzone rechtzeitig, bevor die Konzentration den lebensbedrohlichen Wert von über 100 ppm erreichen konnte. Dieser Vorfall verdeutlicht, warum heutzutage so viele Sicherheitsbeauftragte darauf bestehen, dass portable Messgeräte immer zur Verfügung stehen, wenn Mitarbeiter in engste Räume eintreten. Laut aktuellen Daten von United Safety haben etwa 89 Prozent der Unternehmen diese Vorgabe bereits als Standardpraxis in ihren Betrieben eingeführt.

Gewährleistung der Genauigkeit: Kalibrierung und Wartung von Multigasmessgeräten

Best Practices für die Kalibrierung und Bump-Testing von Gasmessgeräten

Die zuverlässige Leistung hängt von regelmäßiger Kalibrierung ab. Studien zeigen, dass nicht gewartete Detektoren mit einer um 62 % höheren Rate versagen als ordnungsgemäß gewartete Geräte (International Safety Equipment Association, 2023). Zu den empfohlenen Praktiken zählen:

- Geplante Kalibrierungen basierend auf den Hersteller-Richtlinien und der Intensität der Nutzung (z. B. monatlich in anspruchsvollen Umgebungen)

- Tägliche Funktionsprüfung mit zertifizierten Prüfgasen, um die Reaktionsfähigkeit der Sensoren zu bestätigen

- Regelmäßige Reinigung um Staub, Feuchtigkeit oder chemische Rückstände zu entfernen, die die Genauigkeit beeinträchtigen

Häufige Fehler aufgrund mangelhafter Wartung von Gasmessgeräten

Wenn Detektoren vernachlässigt werden, übersehen sie wichtige Messwerte, da ihre Sensoren verstopfen, die Batterien entladen oder Softwareprobleme auftreten. Eine Studie aus dem Jahr 2023 zu Beinahe-Unfällen in petrochemischen Anlagen zeigte, dass etwa vier von zehn Vorfällen auf schlechte Wartungspraktiken zurückzuführen waren. Sauerstoff-Sensoren erwiesen sich in diesen Fällen als besonders unzuverlässig. Auch Umwelteinflüsse spielen eine große Rolle. In Regionen mit sehr hoher Luftfeuchtigkeit neigen Sensoren dazu, schneller abzuweichen. Das bedeutet, dass Anlagen in tropischen oder arktischen Zonen ihre Sensoren deutlich häufiger prüfen und justieren müssen als solche in gemäßigten Klimazonen.

Industrieller Widerspruch: Hochwertige Detektoren durch unzureichende Kalibrierprotokolle beeinträchtigt

Obwohl Sensortechnologien große Fortschritte gemacht haben, zeigen jüngste Sicherheitsüberprüfungen etwas Interessantes: Etwa 35 Prozent der Industrieanlagen haben ihre Kalibrierfrequenz von 2018 bis 2023 fast halbiert. Was ist hier im Gange? Offenbar vertrauen viele Betreiber zu sehr auf das äußere Erscheinungsbild der Ausrüstung, anstatt tatsächlich zu prüfen, ob diese ordnungsgemäß funktioniert. Die gute Nachricht ist, dass Einrichtungen, die begonnen haben, KI für Kalibrierberichte einzusetzen, einen erheblichen Rückgang falscher Alarme verzeichnen – laut Branchendaten etwa 72 Prozent weniger. Und wenn Anlagen traditionelle wöchentliche Funktionsprüfungen mit intelligenten Planungsmethoden kombinieren, die auf künstlicher Intelligenz basieren, erreichen sie eine beeindruckende Genauigkeitsrate von 99,6 Prozent bei der Erkennung von Problemen. Das liegt deutlich über dem, was die meisten Unternehmen heute üblicherweise erreichen.

Zukunftstrends bei Gasmessgeräten für die Sicherheit in der petrochemischen Industrie

Drahtlose Vernetzung und Echtzeit-Datenübertragung in modernen Gasmessgeräten

Atmosphärendaten von IoT-Detektoren erreichen zentrale Steuerungssysteme bereits innerhalb von 1 bis 3 Sekunden, wie aus der Transparency Market Research 2025 hervorgeht. Diese schnelle Übertragung ermöglicht schnellere Reaktionen bei H2S-Lecks oder Bereichen, in denen der Sauerstoffgehalt zu stark abnimmt. Diese intelligenten Detektoren arbeiten über LoRaWAN- und 5G-Verbindungen, um gefährliche Stellen auf großen Industriegeländen zu überwachen. Einige Top-Modelle erreichen bei der Echtzeitüberwachung von Bedingungen eine Genauigkeit von etwa 97 Prozent, was die älteren Kabelsysteme deutlich übertrifft. Die Verbesserung macht sich tatsächlich bei den Sicherheitsprotokollen für viele verschiedene Arten von Anlagen bemerkbar.

KI-gestützte Diagnose und vorausschauende Wartung in Multi-Gas-Lösungen

Maschinelle Lernalgorithmen analysieren die Kalibrierhistorie und Umweltbelastungen, um Sensordegradation bis zu 30 Tage im Voraus vorherzusagen. Ein Branchenbericht aus 2025 prognostiziert, dass diagnostische Systeme mit KI-Unterstützung falsche Alarme um 73 % reduzieren und die Lebensdauer von Sensoren verlängern werden. Diese Systeme passen ihre Erkennungsschwellen auch automatisch während Temperaturschwankungen an und verringern so Kalibrierdrift während Wartungsarbeiten.

Integration in werksweite Sicherheitsmanagementsysteme zur proaktiven Risikosteuerung

Die neueste Generation von Detektoren sendet Echtzeitinformationen direkt an Notabschaltungen und Lüftungssteuerungen. Wenn die Konzentration flüchtiger organischer Verbindungen die Hälfte des unteren Explosionsgrenzwerts erreicht, schalten sich die Reinigungseinheiten automatisch ein, ohne dass jemand einen Knopf drücken müsste. Die Steuerungspanele vereinen verschiedene Datensätze, einschließlich Gasmessungen, Standorte von Mitarbeitern und die Leistung verschiedener Maschinen, und liefern dadurch ein umfassendes Bild der aktuellen Situation. Unabhängigen Tests zufolge reduzieren diese integrierten Systeme die Reaktionszeiten auf Zwischenfälle um rund 80 Prozent im Vergleich zu älteren, getrennten und nicht vernetzten Anlagen.

Häufig gestellte Fragen

Welche Arten von Gasen werden in industriellen Umgebungen erkannt?

Zu den häufig gemessenen Gasen gehören Schwefelwasserstoff (H2S), Methan, Kohlenmonoxid (CO) und flüchtige organische Verbindungen (VOCs).

Warum ist die Mehrfachgasmessung in petrochemischen Anlagen unerlässlich?

Die Mehrfachgasmessung ist entscheidend, um toxische, brennbare und sauerstoffarme Umgebungen zu erkennen, Unfälle zu verhindern und die Sicherheit der Mitarbeiter zu gewährleisten.

Wie oft sollten Gasmelder kalibriert werden?

Gasmessgeräte sollten gemäß den Herstellerangaben kalibriert werden, wobei die Kalibrierintervalle je nach Umgebung und Sensortyp von wöchentlich bis jährlich variieren.

Welche Vorteile bieten tragbare Gasmessgeräte?

Tragbare Messgeräte bieten Mobilität, Echtzeit-Warnungen und Datenerfassung, was für die Überwachung dynamischer Umgebungen und die Einhaltung von Sicherheitsstandards unerlässlich ist.

Welchen Nutzen bieten KI-gestützte Diagnosesysteme für Gasmessgeräte?

KI-gestützte Diagnosesysteme können den Verschleiß von Sensoren vorhersagen, Fehlalarme reduzieren und die Erkennungsschwellwerte automatisch anpassen, wodurch die Zuverlässigkeit und Lebensdauer von Gasmesssystemen verbessert werden.

Inhaltsverzeichnis

- Die entscheidende Rolle der Gasdetektor bei der Sicherheit petrochemischer Anlagen

-

Wichtige Gaserkennungstechnologien: Wie Sensoren toxische, brennbare und Sauerstoffgefahren identifizieren

- Elektrochemische Sensoren zur Überwachung von toxischen Gasen und Sauerstoff

- Katalytische Kugelsensoren zur Nachweissung von brennbaren Gasen

- Infrarot- (NDIR-) Sensoren zur Kohlenwasserstoffdetektion

- Photoionisationsdetektoren (PID) für flüchtige organische Verbindungen (VOCs)

- Vergleichsanalyse: Auswahl der richtigen Gasdetektor Technologie für Ihre Anforderungen

- Mobile und Gasdetektion in engten Räumen: Gewährleistung der Arbeitssicherheit in hochriskanten Bereichen

-

Vorteile tragbarer Gasdetektor geräte für die Routine- und Notfallüberwachung

- Ereignis aus der Praxis: Wie Gasmessgeräte eine Exposition der Mitarbeiter verhinderten

- Gewährleistung der Genauigkeit: Kalibrierung und Wartung von Multigasmessgeräten

- Best Practices für die Kalibrierung und Bump-Testing von Gasmessgeräten

- Häufige Fehler aufgrund mangelhafter Wartung von Gasmessgeräten

- Industrieller Widerspruch: Hochwertige Detektoren durch unzureichende Kalibrierprotokolle beeinträchtigt

- Zukunftstrends bei Gasmessgeräten für die Sicherheit in der petrochemischen Industrie

-

Häufig gestellte Fragen

- Welche Arten von Gasen werden in industriellen Umgebungen erkannt?

- Warum ist die Mehrfachgasmessung in petrochemischen Anlagen unerlässlich?

- Wie oft sollten Gasmelder kalibriert werden?

- Welche Vorteile bieten tragbare Gasmessgeräte?

- Welchen Nutzen bieten KI-gestützte Diagnosesysteme für Gasmessgeräte?