Forståelse Gasovervågere og deres afgørende rolle

Hvad er gasovervågningsanlæg? Kernefunktioner forklaret

Gasmålere spiller en afgørende rolle i fabrikker, lagerhaller og andre arbejdsmiljøer, hvor skadelige gasser kan være til stede. Hvad gør de egentlig? Disse enheder registrerer både giftige og brandbare gasser, udløser alarmer, når målingerne når uacceptable niveauer, opbevarer data til dokumentationsformål og kan endda tilsluttes større sikkerhedssystemer for at iværksætte automatiserede responsforanstaltninger. Arbejdssikkerheden forbedres markant ved anvendelse af disse målere, da de hjælper med at forhindre ulykker forårsaget af gaslækager, inden de opstår. Se også, hvad undersøgelser viser – virksomheder, der installerer passende gasmåleudstyr, oplever ofte langt færre tilfælde af gaseksponering. Ifølge markedsanalytikere hos Transparency Market Research forventes anvendelsen af gasmålere sandsynligvis at blive mere udbredt i de kommende år, da reglerne skærpes inden for forskellige industrier. Efterspørgslen efter disse sikkerhedsudstyr forventes at vokse markant, da virksomheder tilpasser sig nye standarder og prioriterer beskyttelsen af deres medarbejdere.

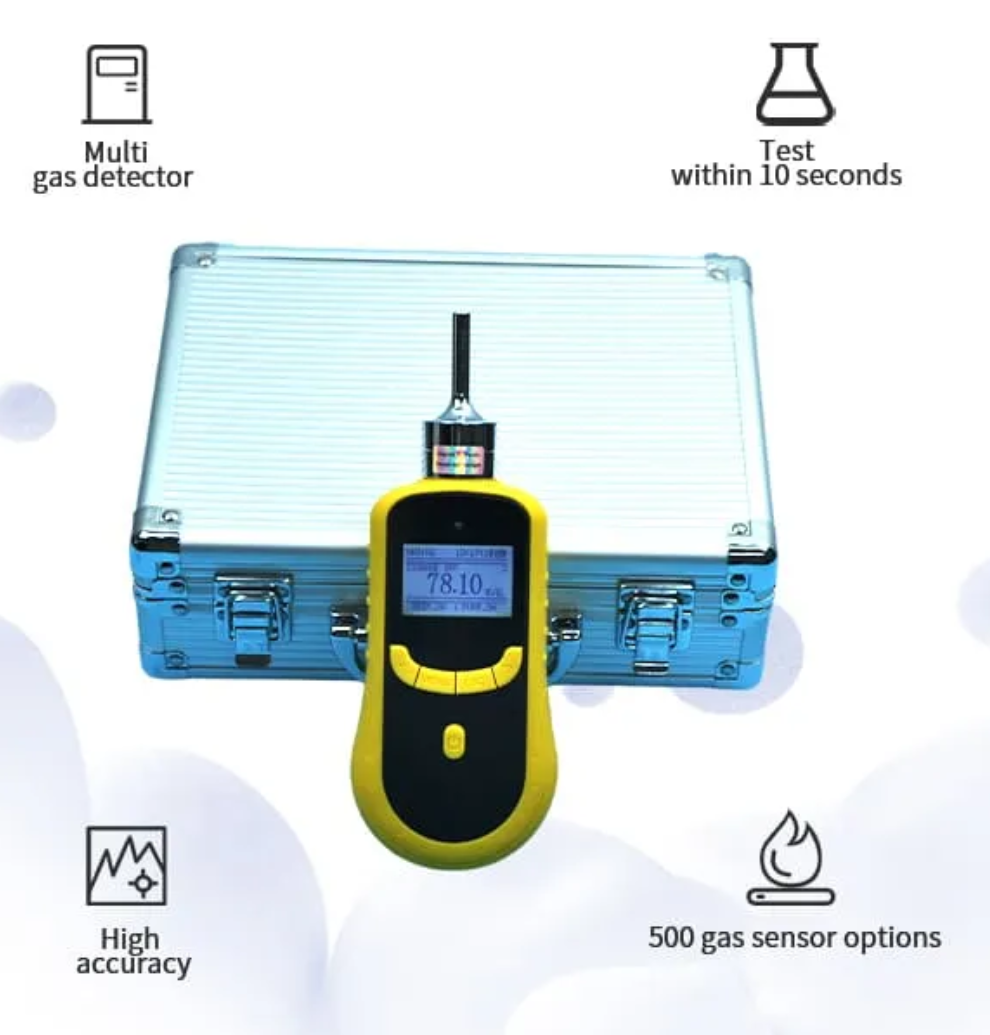

Typer af gasdetektionssystemer: Portablere mod faste gasdetektorer

Gassdetektionssystemer findes i to hovedtyper: bærbare enheder og faste installationer, hver egnet til bestemte miljøer. De bærbare versioner giver arbejdstagere frihed til at bevæge sig rundt og foretage målinger hvor som helst, hvor det er nødvendigt. Disse håndholdte enheder er især nyttige i nø situationer, hvor hurtige målinger er påkrævet på byggepladser eller ved brande. Faste gassdetektorer fungerer anderledes. De forbliver på samme sted efter installationen og er forbundet til bygningens kontrolsystemer, så de kan overvåge kontinuerligt og uden afbrydelser. Kemiske produktionsområder og fabrikker drager stor fordel af disse permanente installationer, da farlige gasser kan være til stede hele dagen. Tag raffinaderier som eksempel, hvor selv små læk kan udvikle sig til alvorlige farer over tid. De faste detektorer holder øje uafbrudt og sender advarsler, hvis der opstår problemer. Dette hjælper virksomheder med at overholde sikkerhedsregler og samtidig beskytte medarbejderne mod potentiel udsættelse for farlige stoffer.

- Bærbare Gasdetektorer:

- Mobilitet til på-plads-målinger

- Fleksibilitet ved brug i nødsituationer

- Faste Gasdetektorer:

- Kontinuerlig overvågningsmulighed

- Integration med byggesystemer til systemisk sikkerhed

Disse systemer sikrer, at faciliteter kan vælge egnet udstyr ud fra driftsbehov, hvilket hjælper med at opdage og mindske farlige gasser.

Nøgletal for industrier, der afhænger af gasovervågningsløsninger

Olie & Gas: Forhindring af eksplosionsrisici i højrisikomiljøer

Gasmåling spiller en afgørende rolle i forbindelse med kontrol af eksplosionsfaren i hele olie- og gassektoren. Virksomheder er nødt til at følge farlige gasser som metan og hydrogensulfid, fordi disse stoffer let kan antænde og også er giftige. Når disse gasser opbygges ved boresteder eller procesanlæg, skaber de alvorlige sikkerhedsproblemer, som kræver strenge forholdsregler. Organisationer som American Petroleum Institute fastsætter regler, som kræver vedholdende kontrol af disse gasser gennem hele driften. Industrielle data viser, hvordan god måleudstyr har forhindret utallige ulykker i at ske, hvilket bekræfter, hvor vigtigt disse systemer virkelig er for arbejdsmiljøet. Nye udviklinger inden for gassensorteknologi gør det endnu sikrere, idet trådløse sensorer og AI-drevne enheder giver bedre dækning og hurtigere reaktionstid ved fare.

Produktion: Kontrol af giftige dampske og brandfarlige gasser

Overvågning af gasniveauer forbliver en kritisk bekymring i de fleste produktionsmiljøer, hvor arbejdere udsættes for skadelige dampe og brandfarlige stoffer hver dag. Blandt de største trusler er VOC'er og kulilte, som ofte går upåagtede, indtil de når farlige koncentrationer. Når virksomheder ikke overvåger ordentligt, kan konsekvenserne være alvorlige – ikke kun for arbejdernes sundhed, men også for virksomhedens økonomi gennem kostbare OSHA-overtrædelser og produktionsstop. Mange fabrikker har installeret avanceret detekteringsudstyr i de seneste år, hvilket har hjulpet dem med at blive i overensstemmelse med reglerne, mens de samtidig skaber virkelig sikrere forhold på stedet. Disse forbedringer betyder direkte færre nødudrykninger og medicinske tilfælde relateret til gaseksponering. Ved at se på de faktiske fabrikksoperationer, gør forskellen mellem reaktive foranstaltninger og proaktive overvågning alverdens forskel for at opretholde både personalevelfærd og driftskontinuitet.

Mineri: Behandling af syreforbrug og metanakkumulering

Gasmåling stiller alvorlige udfordringer i minedrift, især når der skal håndteres faldende iltindhold og akkumulering af metan langt under jorden. Dette gør minearbejdere brug af både faste detektionssystemer installeret gennem hele tunnelnettet og bærbare enheder, som de selv fører med sig for at forblive sikkre mod dødelige gasser. Regler fra Mine Safety and Health Administration kræver ret strikse overvågningsprotokoller, hvilket presser virksomheder til at investere i pålidelig udstyr. En gennemgang af ulykkesrapporter fra de seneste år viser tydeligt, hvor mange ulykker der skyldes utilstrækkelige gasspormålingspraksisser. Bedre overvågning handler dog ikke kun om at redde liv – det gør også en stor forskel i driftens daglige gang, idet det hjælper miner med at undgå nedlukninger og bøder samt beskytte arbejderne mod usynlige trusler.

Teknologiske Innovationer, der Formater Modern Gasdetektion

IoT-integration til Real-Time Data og Fjernevarsler

At indføre IoT-teknologi i overvågning af gas ændrer måden at arbejde på sammenlignet med ældre metoder. Disse intelligente sensorer fortsætter med at indsamle information om gaskoncentrationer hele dagen, så de opdager farlige situationer næsten øjeblikkeligt og giver straks besked via advarsler. Den konstante datastrøm gør det muligt at forudsige problemer, før de opstår, hvilket betyder, at virksomheder kan reagere meget hurtigere, når noget går galt. Tag Digital Catapult som eksempel – de har for nylig udrullet disse IoT-systemer i fabrikker. Deres mål var to-delt: at forbedre både produktionstal og beskytte arbejdstagere mod skadelige gasser. Ifølge undersøgelser udført af Ramona Marfievici oplever producenter, der adopterer denne type teknologi, ofte store forbedringer i effektiviteten af deres drift samt et sikkert arbejdsmiljø i alt.

KUNSTIG-INTELLIGENS-BASED PRÆDIKTIV VEDLIGHOLDNING OG LEKKAGEFORHINDRING

Gassdetektions-teknologi får i disse dage en stor opgradering takket være kunstig intelligens, især når det kommer til at forudsige problemer, før de opstår, og at standse lækager i starten. Smarte AI-systemer analyserer alle slags data fra sensorer placeret rundt omkring i gasfaciliteter, opdager unormale mønstre eller tegn på, at noget måske kunne gå galt, så vedligeholdelseshold kan rette op på tingene, før alvorlige problemer opstår. Virkelighedstests har vist nogle imponerende reduktioner i lækage-forekomster efter virksomheder begyndte at bruge AI til overvågning. Et eksempel er en fabrik, der reducerede deres lækagefrekvens med næsten 50 % inden for seks måneder efter at have implementeret disse smarte systemer. De besparelser, man opnår ved at undgå driftsstop, er ikke den eneste fordel. Fabrikkerne rapporterer også færre ulykker i alt, hvilket betyder, at medarbejderne er i sikkerhed, og produktionen kører mere jævnt i hverdagen. Når producenter integrerer forskellige AI-værktøjer i deres drift, opnår de hurtige fordele med hensyn til sikkerhed samt vedholdende fordele over tid, som hjælper dem med at håndtere alle de komplekse krav, der er forbundet med at drive moderne industriområder uden at gå i panik.

Reguleringsoverholdelse: Navigering af sikkerhedsstandarder

OSHA-vejledninger for tilladte ekspositionsgrænser (PELs)

OSHA's regler om tilladte eksponeringsgrænser eller PELs spiller en stor rolle i forhold til at sikre arbejdspladser, når man arbejder med farlige gasser. Disse retningslinjer fastsætter i bund og grund maksimale niveauer, som mennesker må udsættes for forskellige slags gasser, hvilket hjælper virksomheder med at overvåge deres miljøer ved hjælp af værktøjer såsom gasdetektorer. At følge disse PEL-standarder er meget vigtigt, fordi arbejdstagere ellers står over for alvorlige helbredstrusler. Gasmonitoerer fungerer som varsysler og advarer medarbejderne, når forholdene bliver for risikable, inden der sker egentlig skade. Nogle typiske gasser, der er dækket af PEL-regler, inkluderer kulilte, hydrogensulfid og benzen. Hver af dem har sine egne specifikke grænser, som virksomheder skal overholde, hvis de ønsker at beskytte deres ansattes sundhed. At bryde disse regler ser ikke bare dårligt ud på papiret. Der har været rigtig mange situationer i den virkelige verden i jüngste tid, hvor virksomheder har ignoreret korrekte kontrolmetoder for gaseksponering og har endt med at betale dyrt for det bagefter.

ATEX/IECEx-certificeringer for eksplosive atmosfærer

ATEX og IECEx-certificeringer betyder meget, når det gælder om at sikre udstyr i områder, hvor eksplosioner kan ske, især i forbindelse med gasovervågningsudstyr. Når noget bærer et af disse certifikater, betyder det, at producenten har gennemgået strenge testprocesser for at sikre, at deres produkt ikke vil danne gnister eller fejlfunktionere på måder, der kan føre til en eksplosion. At opnå certificering er heller ikke nemt. Gasmålere skal følge ret detaljerede regler for, hvordan de er bygget, og hvad de kan under forskellige forhold. Denne certificeringsproces gør, at mennesker har mere tillid til gasovervågningssystemerne, hvilket er grunden til, at så mange industrier stoler på dem i forhold til sikkerhed. Tag olie- og gasbranchen som blot ét eksempel. De kræver absolut overholdelse af ATEX- og IECEx-standarder, fordi selv små fejl her kan føre til store katastrofer. Certificeret udstyr hjælper med at beskytte arbejdstagere og samtidig beskytte virksomhedens aktiver i disse farlige arbejdsmiljøer.

Bedste praksis for effektiv implementering af gasovervågningsanlæg

Valg af det rigtige apparat: Følsomheds- og holdbarhedsaspekter

At vælge den rigtige gasdetektor kræver, at man kigger på både, hvor følsom den er, og hvor holdbar den skal være til den industri, den skal bruges i. Et vigtigt aspekt er, om enheden faktisk kan registrere de specifikke gasser, man er bekymret over. Følsomhedsindstillingerne skal passe nøjagtigt til den type gas, der måles, fordi forskellige sektorer som olie-felter, kemiske fabrikker og behandlingsfaciliteter arbejder med helt forskellige stoffer. Holdbarhed er også vigtig, da disse enheder nogle gange bliver udsat for grov behandling i barske miljøer, hvor støv, fugt eller ekstreme temperaturer kan skade dem med tiden. Detektore, der kan tilpasses til flere gas-typer, bliver derfor meget værdifulde redskaber, når arbejdsmiljøerne ændrer sig hyppigt igennem dagen.

Det er meget vigtigt at afstemme gassens monteringsdetaljer med de faktiske miljømæssige forhold, når udstyret vælges. Se på hvilke temperaturer enheden vil blive udsat for, hvor meget fugt, der kan være, og om den kan komme i kontakt med stoffer, der æder på materialer over tid. Personale i industrien tjekker ofte standarddokumenter, taler med eksperter, der har erfaring, og gennemgår anbefalinger fra organisationer som OSHA eller EPA for sikre arbejdsmetoder. Det hjælper også at få input direkte fra producenterne, da de kender deres egne produkter grundigt. At tale med andre professionelle i lignende situationer giver som regel råd fra den virkelige verden, som gør en stor forskel, når man leder efter noget, der fungerer godt under præcis de samme driftsforhold, uden at det bliver for dyrt.

Kalibrerings- og vedligeholdelsesprotokoller for langsigtedig pålidelighed

At holde gasmonitoerer korrekt kalibreret og vedligeholdt er ikke bare god praksis – det er afgørende for at opnå pålidelige resultater over tid. Når kalibrering udføres korrekt, sikrer det, at det, der vises på skærmen, faktisk svarer til, hvad der sker i luften omkring os, og det betyder meget, når det kommer til sikkerhedsspørgsmål i fremtiden. De fleste holder sig til, hvad producenten anbefaler med hensyn til almindelige eftersyn og justeringer. Det betyder typisk at udføre nogle testmålinger nu og da og udskifte sensorer, når det er nødvendigt, så de små dele inden i fortsat fungerer korrekt. Nogle arbejdspladser følger endda disse vedligeholdelsesdatoer i store kalendere, så ingen glemmer noget vigtigt.

Når virksomheder springer almindelige vedligeholdelsesundersøgelser over, sker der ubehagelige ting. Gasdetektorer kan give forkert aflæsning eller helt overse farlige gasniveauer, hvilket bringer arbejdstagere og hele operationer i reel fare. Tag for eksempel en defekt gasdetektor – den kan fortælle alle, at alt er i orden, mens der i virkeligheden er en opbygning af giftige gasser et sted. Derfor har organisationer som International Society of Automation udarbejdet regler for, hvor ofte udstyret skal tjekkes og genkalibreres. Disse anbefalinger ændrer sig faktisk afhængigt af, hvor meget enheden anvendes, og hvilke slags forhold den står i hver dag. At følge disse retningslinjer sikrer, at gasovervågningssystemerne fungerer korrekt og beskytter mod ulykker. Desuden holder godt vedligeholdt udstyr længere og yder bedre i alt, hvilket giver god mening for enhver virksomhed, der bekymrer sig om både sikkerhed og omkostninger.

Indholdsfortegnelse

- Forståelse Gasovervågere og deres afgørende rolle

- Nøgletal for industrier, der afhænger af gasovervågningsløsninger

- Teknologiske Innovationer, der Formater Modern Gasdetektion

- Reguleringsoverholdelse: Navigering af sikkerhedsstandarder

- Bedste praksis for effektiv implementering af gasovervågningsanlæg