الفهم مراقبات الغاز ودورها الحاسم

ما هي أجهزة مراقبة الغاز؟ شرح الوظائف الأساسية

تلعب أجهزة مراقبة الغاز دوراً حاسماً في المصانع والمستودعات والبيئات العمل الأخرى التي قد تحتوي على غازات ضارة. ما هي الوظيفة الفعلية لهذه الأجهزة؟ في الواقع، تكتشف هذه الأجهزة الغازات السامة والقابلة للاشتعال، وتفعّل الإنذارات عندما تصل القراءات إلى مستويات غير آمنة، وتحتفظ بسجلات لأغراض الامتثال، كما يمكنها الاتصال بأنظمة السلامة الأكبر لتفعيل إجراءات استجابة تلقائية. إن سلامة مكان العمل تحقق دعماً كبيراً بوجود هذه الأجهزة لأنها تساعد في منع الحوادث الناتجة عن تسرب الغاز قبل وقوعها. انظر إلى ما تشير إليه الدراسات أيضاً - الشركات التي تقوم بتركيب معدات مراقبة الغاز بشكل صحيح تميل إلى التعرض لحوادث أقل بكثير تتعلق بالتعرض للغازات. وبالإضافة إلى ذلك، يشير خبراء السوق في شركة Transparency Market Research إلى أننا من المرجح أن نشهد انتشاراً أوسع لاستخدام أجهزة مراقبة الغاز في السنوات القادمة مع تشديد متطلبات التنظيم عبر مختلف الصناعات. ومن المتوقع أن ينمو سوق هذه الأجهزة الأمنية بشكل كبير حيث تتكيف الشركات مع المعايير الجديدة وتعطي الأولوية لحماية العمال.

أنواع أنظمة كشف الغاز: أجهزة محمولة مقابل أجهزة ثابتة لكشف الغاز

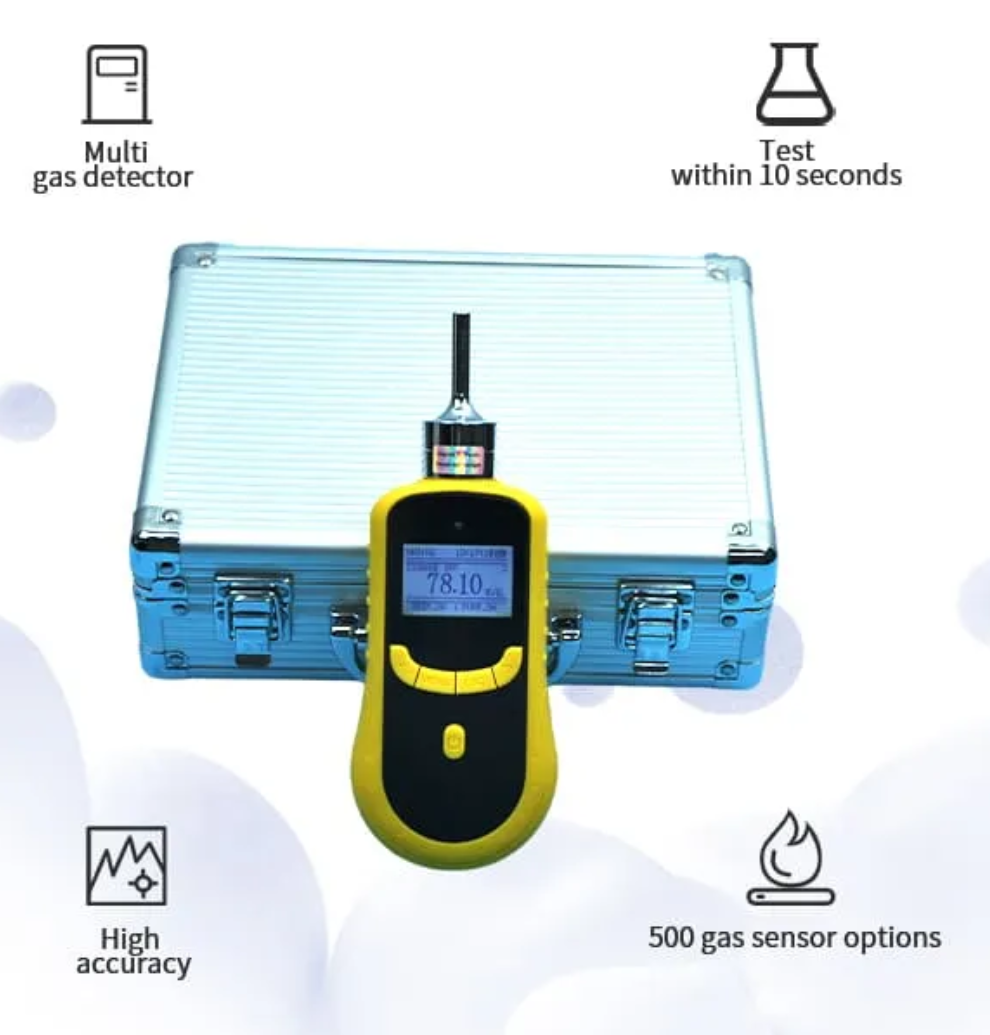

توجد نوعان رئيسيان من أنظمة كشف الغاز: الوحدات المحمولة والتركيبات الثابتة، وكل نوع مناسب لبيئات معينة. تعطي الإصدارات المحمولة الحرية للعمال للتحرك وقياس ما يحتاجون إليه في أي مكان. تكون هذه الأجهزة المحمولة في الغالب مفيدة أثناء الطوارئ عندما يحتاج الأشخاص إلى قراءات سريعة في مواقع البناء أو أثناء الاستجابة للحرائق. تعمل أجهزة الكشف الثابتة عن الغاز بشكل مختلف. فهي بعد تركيبها تبقى في مكانها متصلة بأنظمة تحكم المباني بحيث يمكنها المراقبة المستمرة دون انقطاع. تستفيد المناطق والمعامل التي تعالج مواد كيميائية بشكل كبير من هذه التركيبات الدائمة نظرًا لاحتمال وجود غازات خطرة طوال اليوم. خذ على سبيل المثال المصافي حيث يمكن أن تتحول التسربات الصغيرة بمرور الوقت إلى مخاطر كبيرة. تواصل أجهزة الكشف الثابتة المراقبة باستمرار، وترسل تنبيهات في كل مرة يحدث فيها خطأ، مما يساعد الشركات على الامتثال للوائح السلامة في الوقت الذي تحمي فيه الموظفين من مخاطر التعرض المحتملة.

- أجهزة كشف الغاز المحمولة:

- التنقل لإجراء القياسات في الموقع

- المرونة في استخدام المواقف الطارئة

- أجهزة كشف الغاز الثابتة:

- قدرة المراقبة المستمرة

- التكامل مع أنظمة المبنى لتحقيق السلامة النظامية

تضمن هذه الأنظمة قدرة المرافق على اختيار الأجهزة المناسبة بناءً على احتياجات التشغيل، مما يساعد في الكشف عن الغازات الخطرة وتخفيفها.

الصناعات الرئيسية التي تعتمد على حلول مراقبة الغاز

نفط وغاز: تقليل مخاطر الانفجارات في البيئات عالية الخطورة

يلعب مراقبة الغاز دوراً أساسياً في التحكم في مخاطر الانفجار في قطاع النفط والغاز. تحتاج الشركات إلى مراقبة الغازات الخطرة مثل الميثان وكبريتيد الهيدروجين لأن هذه المواد قابلة للاشتعال بسهولة وهي أيضاً سامة. عندما تتراكم هذه الغازات في مواقع الحفر أو مصانع المعالجة، فإنها تخلق مشكلات أمنية جسيمة تتطلب اتخاذ احتياطات صارمة. تضع منظمات مثل معهد البترول الأمريكي قواعد تطلب فحوصات مستمرة لهذه الغازات عبر العمليات. تشير البيانات الصناعية إلى أن المعدات الجيدة للمراقبة قد منعت حدوث العديد من الحوادث، مما يثبت مدى أهمية هذه الأنظمة حقاً لحماية العمال. إن التطورات الجديدة في تقنيات كشف الغاز تجعل الأمور أكثر أماناً، حيث توفر أجهزة الاستشعار اللاسلكية والأجهزة المدعومة بالذكاء الاصطناعي تغطية أفضل ووقتاً أسرع في الاستجابة عند ظهور المخاطر.

التصنيع: التحكم في الأبخرة السامة والغازات القابلة للاشتعال

تظل مراقبة مستويات الغاز مسألة مهمة في معظم بيئات التصنيع حيث يتعرض العمال يوميًا لمخاطر الغازات الضارة والمواد القابلة للاشتعال. من أخطر التهديدات هنا هي المركبات العضوية المتطايرة (VOCs) وأول أكسيد الكربون، والتي غالبًا ما تبقى غير مكتشفة حتى تصل إلى تركيزات خطرة. عندما تفشل المنشآت في إجراء المراقبة المناسبة، فإن العواقب تكون وخيمة – ليس فقط على صحة العمال، بل أيضًا على الربحية بسبب الغرامات الباهظة من إدارة السلامة والصحة المهنية (OSHA) وتوقف الإنتاج. لقد قام العديد من المصانع في السنوات الأخيرة بتثبيت معدات متقدمة لكشف الغازات، مما ساعد في الامتثال للوائح وخلق بيئة أكثر أمانًا فعليًا. هذه التحسينات تنعكس مباشرة في تقليل عمليات الإخلاء الطارئ وحالات الإصابات المرتبطة بالتعرض للغازات. عند النظر في عمليات التشغيل الفعلية داخل المصانع، فإن الفرق بين اتخاذ إجراءات احترازية مسبقة وبين الاعتماد على الإجراءات اللاحقة يصنع فرقًا كبيرًا في الحفاظ على سلامة الموظفين واستمرارية العمليات التشغيلية.

التعدين: معالجة نقص الأكسجين وتراكم الميثان

تُعد مراقبة الغازات في عمليات التعدين تحديًا جادًا، خاصةً عندما ينخفض مستوى الأكسجين ويبدأ غاز الميثان بالتراكم في الطبقات العميقة تحت الأرض. يعتمد العمال على أنظمة الكشف الثابتة المثبتة في الأنفاق، وكذلك على أجهزة محمولة يحملونها معهم شخصيًا للحماية من الغازات القاتلة. تتطلب لوائح إدارة السلامة والصحة في المناجم بروتوكولات مراقبة صارمة، مما يدفع الشركات للاستثمار في معدات موثوقة. تُظهر تقارير الحوادث خلال السنوات الأخيرة عدد الحوادث الناتجة عن ممارسات ضعيفة في الكشف عن الغازات. لكن المراقبة الأفضل لا تساعد فقط في إنقاذ الأرواح، بل تُحدث فرقًا كبيرًا في العمليات اليومية أيضًا، حيث تساعد المناجم على تجنب الإغلاقات والغرامات، مع حماية العمال من التهديدات غير المرئية.

الابتكارات التكنولوجية التي تشكل مستقبل اكتشاف الغاز الحديث

تكامل إنترنت الأشياء للحصول على بيانات مباشرة وإشعارات عن بعد

دمج تقنيات إنترنت الأشياء (IoT) في مراقبة الغازات يُغيّر طريقة العمل مقارنة بالأساليب التقليدية. فهذه المستشعرات الذكية تواصل جمع المعلومات عن تركيزات الغاز على مدار الساعة، مما يسمح باكتشاف المواقف الخطرة تقريبًا بشكل فوري وإعلام الأشخاص فورًا عبر تنبيهات. والتدفق المستمر للبيانات يجعل من الممكن التنبؤ بالمشاكل قبل حدوثها، مما يعني أن الشركات يمكنها التفاعل بشكل أسرع عندما تحدث أي مشكلة. على سبيل المثال، قامت منظمة Digital Catapult مؤخرًا بتطبيق هذه الأنظمة القائمة على إنترنت الأشياء في المصانع. كانت لديهم هدفان أساسيان: تحسين أرقام الإنتاج وحماية العمال من الغازات الضارة. وبحسب دراسات أجرتها رامونا مارفييفيسي، فإن الشركات المصنعة التي تتبنى هذا النوع من التكنولوجيا تلاحظ تحسنًا كبيرًا في كفاءة عملياتها التشغيلية إلى جانب خلق بيئات عمل أكثر أمانًا بشكل عام.

الصيانة التنبؤية المدعومة بالذكاء الاصطناعي ومنع التسرب

لقد حظيت تقنيات كشف الغاز بدعم كبير من الذكاء الاصطناعي في الآونة الأخيرة، خاصة من حيث التنبؤ بالمشاكل قبل حدوثها والتصدي للتسربات مبكرًا. تقوم الأنظمة الذكية المعتمدة على الذكاء الاصطناعي بتحليل جميع أنواع البيانات القادمة من أجهزة الاستشعار في منشآت الغاز، وتحديد الأنماط غير الطبيعية أو المؤشرات التي تدل على احتمال حدوث خلل، مما يسمح لطواقم الصيانة بإصلاح الأعطال قبل أن تتفاقم المشكلات. وقد أظهرت الاختبارات الميدانية انخفاضًا ملحوظًا في عدد حوادث التسرب بعد أن بدأت الشركات باستخدام الذكاء الاصطناعي في المراقبة. فعلى سبيل المثال، تمكن أحد المصانع من خفض معدل التسرب بنسبة تقارب النصف خلال ستة أشهر من تطبيق هذه الأنظمة الذكية. كما أن الادخار المالي الناتج عن تجنب توقف الإنتاج ليس هو الفائدة الوحيدة، إذ أفادت المصانع أيضًا بانخفاض عدد الحوادث بشكل عام، مما يعني بقاء العمال في مأمن وتحقيق سير أكثر سلاسة للإنتاج يومًا بعد يوم. وعندما يدمج المصنعون أدوات الذكاء الاصطناعي المختلفة في عملياتهم، فإنهم يحققون مكاسب سريعة في السلامة، إلى جانب مزايا مستمرة على المدى الطويل تساعدهم في إدارة جميع المتطلبات المعقدة اللازمة لتشغيل المواقع الصناعية الحديثة دون عناء.

الالتزام باللوائح: التنقل بين معايير السلامة

إرشادات OSHA لحدود التعرض المسموح بها (PELs)

تلعب قواعد OSHA المتعلقة بالحدود المسموح بها للتعرض أو PEL دوراً كبيراً في الحفاظ على بيئة العمل آمنة عند التعامل مع الغازات الخطرة. تُحدد هذه الإرشادات بشكل أساسي الحدود القصوى للتعرض البشري لأنواع مختلفة من الغازات، مما يساعد الشركات على مراقبة بيئاتها باستخدام أدوات مثل أجهزة كشف الغاز. من المهم جداً الالتزام بمعايير PEL، لأن عدم الالتزام بها يعرّض العمال لمخاطر صحية جسيمة. تعمل أجهزة مراقبة الغاز كأنظمة إنذار مبكر، وتخطر الموظفين عندما تصبح الظروف خطرة للغاية قبل حدوث أي ضرر فعلي. بعض الغازات الشائعة التي تشملها لوائح PEL هي أول أكسيد الكربون، كبريتيد الهيدروجين، والبنزين. ولكل منها حدًا محددًا يجب على الشركات الالتزام به إذا أرادت الحفاظ على صحة موظفيها. كما أن عدم الالتزام بهذه القواعد لا يُعدّ سوءاً في السجلات فحسب، بل هناك العديد من الحالات الواقعية التي حدثت مؤخراً، حيث تجاهلت شركات ضوابط التعرض للغازات بشكل صحيح وانتهت الأمور بدفع غرامات باهظة لاحقاً.

شهادات ATEX/IECEx للبيئات القابلة للاشتعال

تُعد شهادات ATEX وIECEx مهمة للغاية عند الحفاظ على سلامة المعدات في الأماكن التي قد تحدث فيها انفجارات، خاصة فيما يتعلق بأجهزة مراقبة الغاز. عندما تحصل معدات على إحدى هذه الشهادات، فهذا يعني أن الشركة المصنعة خضعت لاختبارات صارمة للتأكد من أن منتجها لن يُسبب شرارة أو خللاً قد يؤدي إلى حدوث انفجار. ومن الجدير بالذكر أن الحصول على هذه الشهادة ليس سهلاً على الإطلاق. إذ يجب على أجهزة كشف الغاز الالتزام بقواعد مفصلة للغاية فيما يتعلق بتصنيعها وقدرتها على العمل تحت ظروف مختلفة. ويعزز هذا الإجراء الكامل للشهادة من ثقة المستخدمين في أنظمة مراقبة الغاز، وهو السبب الذي يجعل العديد من الصناعات تعتمد عليها في مجال السلامة. ويمكننا أن نأخذ قطاع النفط والغاز كمثال نموذجي. فهذا القطاع يتطلب بشكل قاطع الامتثال لمعايير ATEX وIECEx، لأن الأخطاء الصغيرة قد تؤدي إلى كوارث كبيرة. وتساعد المعدات المعتمدة في الحفاظ على سلامة العمال، فضلاً عن حماية الأصول الخاصة بالشركات في هذه البيئات الخطرة.

أفضل الممارسات لتنفيذ فعال لأجهزة مراقبة الغاز

اختيار الجهاز المناسب: عوامل الحساسية والمتانة

يتطلب اختيار جهاز قياس الغاز المناسب النظر في مدى حساسيته ودرجة متانته بالنسبة للصناعة التي سيُستخدم فيها. من الأمور المهمة للغاية ما إذا كان الجهاز قادرًا فعليًا على اكتشاف الغازات المحددة التي يُعبّر عن القلق بشأنها. يجب أن تتطابق إعدادات الحساسية تمامًا مع نوع الغاز الذي يتم قياسه، لأن القطاعات المختلفة مثل حقول النفط ومصانع الكيماويات ومرافق المعالجة تتعامل جميعها مع مواد مختلفة تمامًا. كما تلعب المتانة دورًا مهمًا أيضًا، إذ إن هذه الأجهزة قد تتعرض للاهتراء في الأماكن الخشنة حيث يمكن أن تؤدي الغبار أو الرطوبة أو درجات الحرارة القاسية إلى إتلافها مع مرور الوقت. تُعد أجهزة القياس التي تتكيف جيدًا مع أنواع متعددة من الغازات أصولاً قيمة للغاية عندما تتغير ظروف العمل بشكل متكرر على مدار اليوم.

يُعد مطابقة مواصفات جهاز قياس الغاز مع الظروف البيئية الفعلية عاملاً مهماً جداً عند اختيار المعدات. اُنظر إلى نوع درجات الحرارة التي سيواجهها الجهاز، ومدى الرطوبة المحتملة، وما إذا كان قد يتعرض لمواد تؤدي إلى تآكل المواد مع مرور الوقت. يُجري أصحاب الصناعة عادةً مراجعة لوثائق المعايير، ويتحدثون مع خبراء لديهم خبرة سابقة، ويستعرضون التوصيات التي تصدرها جهات مثل OSHA أو EPA والمتعلقة بالممارسات الآمنة. كما يُفيد أيضاً الحصول على إدخالات مباشرة من الشركات المصنعة نظراً لأنهم على دراية تامة بمنتجاتهم. ومن المفيد كذلك التحدث مع متخصصين آخرين في ظروف مشابهة للحصول على نصائح من الواقع، مما يُحدث فرقاً كبيراً عند محاولة العثور على معدات تؤدي بشكل جيد تحت تلك الظروف التشغيلية المحددة دون تكلفة مالية باهظة.

بروتوكولات الت head وصيانتها لتحقيق موثوقية طويلة الأمد

الحفاظ على معايرة أجهزة مراقبة الغاز وصيانتها بشكل صحيح ليس مجرد ممارسة جيدة — بل هو ضروري للحصول على نتائج موثوقة مع مرور الوقت. عندما تُجرى المعايرة بشكل صحيح، فإنها تضمن أن ما يظهر على الشاشة يتطابق فعليًا مع ما يحدث في الهواء المحيط بنا، وهو أمر بالغ الأهمية عند مناقشة قضايا السلامة على المدى الطويل. يلتزم معظم الأشخاص بالجدول الذي يقترحه المصنعون للفحوصات والتعديلات الدورية. عادةً ما يعني ذلك إجراء بعض القراءات الاختبارية من حين لآخر، واستبدال المستشعرات عند الحاجة حتى تظل تلك المكونات الصغيرة داخل الجهاز تعمل بشكل صحيح. بعض أماكن العمل حتى تُتابع هذه تواريخ الصيانة باستخدام تقويمات كبيرة حتى لا ينسى أحد شيئًا مهمًا.

عندما تتجاهل الشركات فحوصات الصيانة الدورية، تحدث أشياء سيئة. قد تُظهر أجهزة كشف الغاز قراءات خاطئة أو تُفوت مستويات الغاز الخطرة تمامًا، مما يعرّض العمال وعمليات العمل بأكملها للخطر الحقيقي. خذ على سبيل المثال جهاز كشف غاز معطوب قد يخبر الجميع أن كل شيء على ما يرام بينما في الواقع هناك تراكم لغازات سامة في مكان ما. هذا هو السبب في أن جهات مثل الجمعية الدولية للأتمتة وضعت قواعد حول مدى احتياج المعدات إلى الفحص وإعادة المعايرة. في الواقع تتغير هذه التوصيات حسب مقدار استخدام الجهاز وأنواع الظروف التي يواجهها يوميًا. الالتزام بهذه الإرشادات يحافظ على عمل أنظمة المراقبة للغاز بشكل صحيح ويحمي من وقوع الحوادث. بالإضافة إلى ذلك، تدوم المعدات التي تتم صيانتها جيدًا لفترة أطول وتؤدي بشكل أفضل بشكل عام، وهو أمر منطقي لأي شركة تهتم بالسلامة والتكاليف.