Begrip Gasmonitore en Hul Kritieke Rol

Wat is Gasmonitore? Kernfunksies Uiteengesit

Gasmonitors speel 'n kritieke rol in fabrieke, magasynes en ander werksomgewings waar skadelike gasse teenwoordig kan wees. Wat doen hulle eintlik? Nou, hierdie toestelle detecteer beide giftige en ontvlambare gasse, aktiveer alarme wanneer lesings onveilige drempels bereik, hou rekords vir nagesiteitdoeleindes, en kan selfs koppel na groter veiligheidstelsels vir outomatiese reaksie-aksies. Werkplekveiligheid kry 'n werklike impuls deur die aanwesigheid van hierdie monitors, aangesien dit help om ongelukke wat deur gaslekke veroorsaak word, voorkom. Kyk ook na wat studies wys - maatskappye wat gepaste gasmonitors toeruste, ervaar gewoonlik baie minder insidente wat met gasblootstelling verband hou. En volgens markanaliste by Transparency Market Research, kan ons in die komende jare waarskynlik 'n meer algemene gebruik van gasmonitors sien, aangesien regulasies in verskeie nywe strenger word. Die mark vir hierdie veiligheidstoestelle word verwag om aansienlik te groei soos besighede aan nuwe standaarde aanpas en werknemersbeskerming prioriteer.

Tipes Gasopsporingsisteme: Draagbaar vs. Vaste Gasdetektore

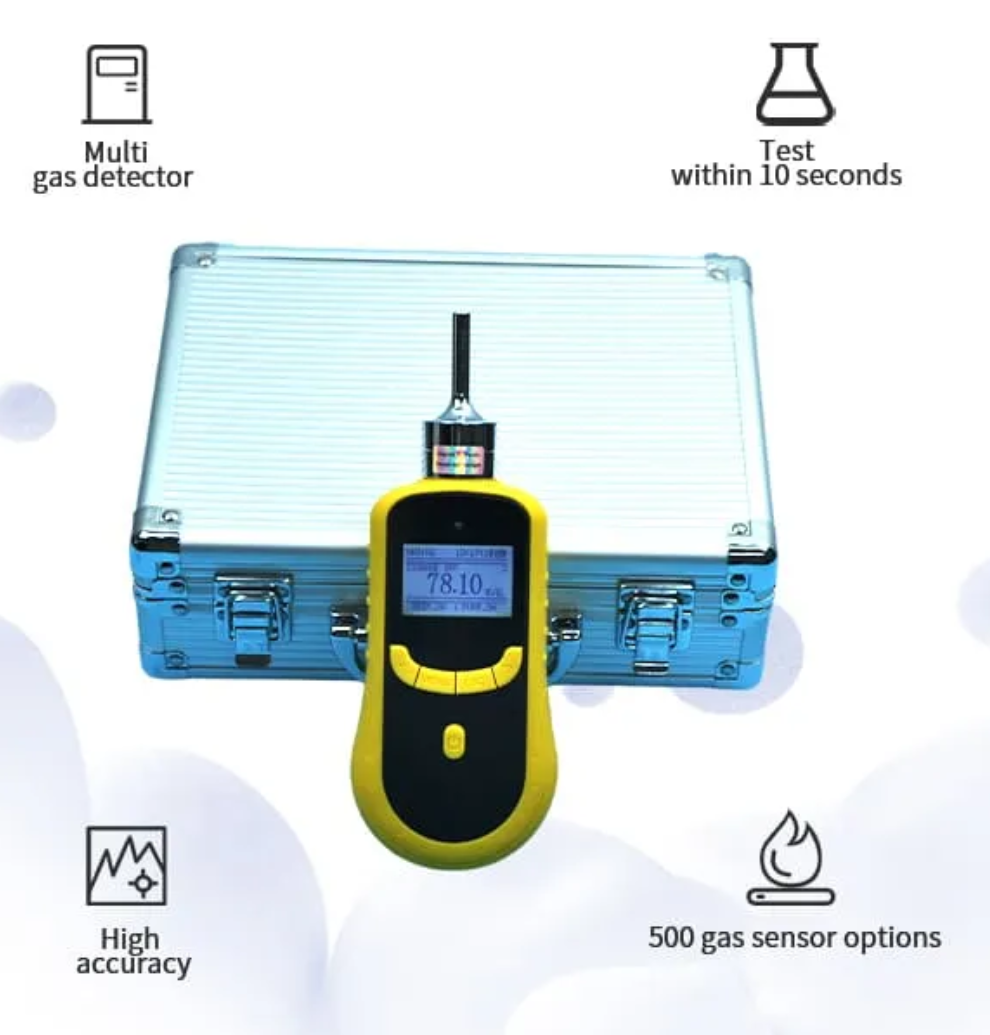

Gasdeteeksiesisteme kom in twee hoof tipes voor: draagbare eenhede en vaste installasies, elk geskik vir spesifieke omgewings. Die draagbare weergawes gee werknemers die vryheid om te beweeg en opnames waar nodig te neem. Hierdie handgemaakte toestelle is veral nuttig tydens noodgevalle wanneer mense vinnige lesings nodig het op konstruksie terreine of tydens brandreaksie situasies. Vaste gasdetektore werk egter anders. Hulle bly op hul plek nadat dit geïnstalleer is, gekoppel aan geboubeheerstelsels sodat hulle ononderbroke kan monitor. Chemiese verwerkingsareas en fabrieke profiteer grootliks van hierdie permanente opstellings aangesien gevaarlike gasse die hele dag daar kan wees. Neem raffinaderye as voorbeeld waar selfs klein lekkasies groot gevare kan word oor tyd. Die vaste detektore hou die hele tyd waak, stuur waarskuwings wanneer iets verkeerd gaan, wat help dat maatskappye kan voldoen aan veiligheidsregulasies terwyl dit werknemers beskerm teen potensiële blootstelling risiko's.

- Draagbare Gasdetektors:

- Mobiliteit vir ter-plaas meting

- Veelsydigheid in noodgevalbruik

- Vaste Gasdetektors:

- Kontinue toezighoudende vermoë

- Integrasie met geboustelsels vir sistemiese veiligheid

Hierdie stelsels verseker dat fasiliteite geskikte toestelle kan kies op grond van bedryfsbehoeftes, wat help by die opsporing en verminderings van gevaarlike gase.

Sleutelbedrywe wat afhanklik is van gasomonitoringsoplossings

Olie & Gas: Verminderings van explusierisiko's in hoë-risiko omgewings

Gasmaak gebruik van 'n belangrike rol in die beheer van ontploffingsgevaar deur die olie- en gassektor. Maatskappye moet hou dophou op gevaarlike gasse soos metaan en waterstofsulfied omdat hierdie stowwe maklik ontvlambaar is en ook giftig is. Wanneer hierdie gasse opbou by boorplate of verwerkingsaanlegte, skep hulle ernstige veiligheidsprobleme wat streng voorzorgsmaatreëls vereis. Organisasies soos die American Petroleum Institute stel reëls wat voorskryf dat hierdie gasse gedurig gemonitor moet word regdeur operasies. Sektorstatistieke wys hoe goeie monitorningsapparatuur 'n groot aantal ongelukke verhoed het, wat die belangrikheid van hierdie stelsels vir werknemersbeskerming bewys. Nuwe ontwikkelinge in gasdeteksietegnologie verbeter die veiligheid verder, met draadlose sensors en AI-gedrewe toestelle wat beter dekking en vinniger reaksietye bied wanneer gevare opduik.

Vervaardiging: Beheer van Gifdame en Brandstofvatbare Gase

Die monitering van gasvlakke bly 'n kritieke kwessie in die meeste vervaardigingsomgewings waar werknemers daagliks aan skadelike gasse en ontvlambare stowwe blootgestel word. Onder die grootste bedreigings is vlugtige organiese verbindings (VOC's) en koolstofmonoksied, wat dikwels onopgespoor bly totdat dit gevaarlike konsentrasies bereik. Wanneer fasiliteite nie behoorlik moniteer nie, kan die gevolge ernstig wees – nie net vir die gesondheid van werknemers nie, maar ook vir die besigheid se winsgeleentheid weens kostbare OSHA-schendings en produksiestopppings. Baie aanlegte het in die afgelope jare gevorderde opsporingsapparatuur geïnstalleer, wat hulle gehelp het om binne die regulasies te bly terwyl dit werklik veiliger toestande op die terrein geskep het. Hierdie verbeteringe vertaal direk in minder noodonttrekkings en mediese gevalle wat met gasblootstelling verband hou. Wanneer mens na werklike aanlegbedryf kyk, maak die verskil tussen reaktiewe maatreëls en proaktiewe monitering al die verskil uit om beide personeel se welstand en bedryfskontinuïteit te handhaaf.

Mynbou: Aanpak van suurstofvermindering en metaanopstapeling

Gasmonitering plaas ernstige uitdagings in mynbou-operations, veral wanneer dit kom by suurstofvlakke wat daal en metaan wat ondergronds ophoop. Mynwerkers staat op beide vaste opsporingstelsels wat deur die tonnels geïnstalleer is en handtoestelle wat hulle persoonlik saamdra om hulleself teen dodelike gasse veilig te hou. Voorskrifte van die Mine Safety and Health Administration vereis redelik streng moniteringsprotokolle, wat maatskappye dwing om in betroubare toerusting te belê. 'n Kyk na ongevalle-rapporte oor die afgelope paar jaar wys presies hoeveel voorvalle voortspruit uit swak gasopsporingspraktyke. Betere monitering gaan nie net oor lewens red nie, dit maak ook 'n groot verskil in daaglikse operasies, aangesien dit help myne om skorsings en boetes te vermy en werknemers teen onsigbare bedreigings te beskerm.

Tegnologiese Innovasies wat Moderne Gasdeteksie Vorm

IoT-integrasie vir Real-Tyd Data en Verwyderde Waarskuwing

Die invoering van IoT-tegnologie in gasmonitering verander hoe dinge werk in vergelyking met ou metodes. Hierdie slim sensore versamel deurgaans inligting oor gasvlakke, sodat gevaarlike situasies amper onmiddellik opgespoor word en mense dadelik deur waarskuwings ingelig word. Die aanhoudende stroom data maak dit moontlik om probleme vooraf te voorspel, wat beteken dat maatskappye vinniger kan reageer wanneer iets verkeerd gaan. Neem byvoorbeeld Digital Catapult, wat onlangs hierdie soort IoT-stelsels in fabrieke begin implementeer het. Hulle doel was tweeledig—werklike verbeteringe in produksienommers en die veiligheid van werknemers teen skadelike gasse te waarborg. Volgens studies deur Ramona Marfievici, sien vervaardigers wat hierdie tegnologie aanneem, groot verbeteringe in die doeltreffendheid van hul operasies, asook in die algemene veiligheid van die werksomgewing.

Kunsmatige-intelligensie-aangedrewe voorspellende onderhoud en lekkagevoorkoming

Gasdetecksiestegniek kry tans 'n groot hupstoot vanaf kunsmatige intelligensie, veral wanneer dit kom by die voorspelling van probleme voordat dit gebeur en die vroeë opsporing van lekkings. Slim KI-stelsels ontleed allerlei data wat vanaf sensore in gasfasiliteite versamel word, en identifiseer vreemde patrone of aanwysings dat iets dalk verkeerd kan loop, sodat instandhoudingspanne dinge kan regmaak voordat groter probleme ontstaan. Werklike toetse het reeds aansienlike afnames in lekkingsinsidente getoon nadat maatskappye begin gebruik maak van KI vir toesig. Neem byvoorbeeld 'n aanleg wat hul lekkingskoers binne ses maande met amper die helft verminder het sedert die implementering van hierdie slim stelsels. Die geld wat gespaar word deur uitvaltyd te voorkom, is nie die enigste voordeel nie. Faktore rapporteer ook algehele minder ongelukke, wat beteken dat werknemers veiliger is en produksie vloeiender verloop. Wanneer vervaardigers verskeie KI-geriewe in hul operasies integreer, behaal hulle vinnige veiligheidswenke sowel as langtermynvoordele wat hulle help om die ingewikkelde vereistes van moderne industriële werksame nie sonder sweer te bestuur nie.

Reguleringskompliansie: Navigeer Veiligheidsstandaarde

OSHA Riglyne vir Toelaatbare Uitsetslimiete (PELs)

Die OSHA-reëls rakende Toelaatbare Blootstelling Limiete of TBL's speel 'n groot rol in die handhawing van veilige werksplekke wanneer dit by gevaarlike gasse kom. Wat hierdie riglyne in wese doen, is om maksimumvlakke vas te stel waaraan mense kan blootgestel word aan verskillende soorte gasse, wat maatskappye help om hul omgewings te monitoor deur middel van instrumente soos gasdetectore. Dit is baie belangrik om aan hierdie TBL-standaarde te voldoen, want sonder hulle staan werknemers ernstige gesondheidsbedreigings te wagte. Gasmonitors dien as vroegwaarschuwingstelsels wat personeel laat weet wanneer dinge te gevaarlik word voordat enige werklike skade plaasvind. Sommige tipiese gasse wat onder TBL-voorskrifte val, sluit koolstofmonoksied, waterstofsulfied en bensee in. Elkeen het sy eie spesifieke limiet waaraan sakeondernemings moet voldoen as hulle wil hê hul werknemers moet gesond bly. Dit is ook nie net 'n kwessie van papierwerk nie. Daar was al baie praktiese situasies onlangs waar maatskappye die nodige gasblootstellingsbeheer verontagsaam het en later swaar daarvoor moes betaal.

ATEX/IECEx-sertifisering vir eksplosiewe atmosferes

ATEX- en IECEx-sertifisering tel baie wanneer dit kom by die instandhouding van toerusting veilig in plekke waar ontploffings kan gebeur, veral met gasmonsternemingsapparatuur. Wanneer iets een van hierdie sertifiseringe dra, beteken dit die vervaardiger het deur streng toetssprosesse gegaan om seker te maak hul produk sal nie vonkel of huiwer op maniere wat 'n ontploffing kan veroorsaak nie. Om gesertifiseer te word is ook nie maklik nie. Gasmonitoren moet redelik gedetailleerde reëls volg oor hoe hulle gebou moet wees en wat hulle onder verskillende toestande kan doen. Hierdie hele sertifiseringsproses laat mense meer vertroue in die gasmonsterningstelsels hê, wat is hoekom soveel nywe hulle vir veiligheid gebruik. Neem die olie- en gasbedryf as net een gevallestudie. Hulle vereis absoluut dat dit voldoen aan ATEX- en IECEx-standaarde omdat selfs klein foute daar kan lei tot groot rampen. Gesertifiseerde toerusting help om werknemers veilig te hou terwyl dit ook maatskappy-belangstellings in hierdie gevaarlike werksomgewings beskerm.

Beste Praktyke vir Effektiewe Gasmonitorimplementering

Kies van die Regte Toestel: Gevoeligheids- en Duurskapsfaktore

Die kies van die regte gasmonitor behels die bepaling van sy sensitiwiteit en ook hoe taai dit moet wees vir die betrokke industrie. 'n Belangrike aspek is of die toestel werklik die spesifieke gasse kan opspoor waarmee mense bekommerd is. Die sensitiwiteitsinstellings moet presies ooreenstem met die tipe gas wat gemeet word, aangesien verskillende sektore soos olieveld, chemiese aanlegte en behandelingsfasiliteite heeltemal ander stowwe hanteer. Duursaamheid is ook belangrik, aangesien hierdie toestelle soms in rowwe omgewings gebruik word waar stof, vog of ekstreme temperature hulle met verloop van tyd kan beïnvloed. Monitors wat goed aanpas by veelvuldige gas tipes, is baie waardevol wanneer werksomstandighede gereeld verander.

Dit maak baie verskil om die spesifikasies van 'n gasmonitor aan die werklike omgewingsomstandighede aan te pas wanneer u toerusting kies. Kyk na watter tipes temperature die toestel sal ervaar, hoeveel vogtigheid daar mag wees, en of dit in aanraking kan kom met stowwe wat met tyd materiaal aantas. Industrieproeke kontroleer dikwels standaarddokumente, praat met deskundiges wat al ervaring het, en hersien wat groepe soos OSHA of EPA aanbeveel vir veilige praktyke. Om insette direk van vervaardigers te kry help ook, aangesien hulle hul produkte deeglik ken. Om met ander professionele mense in soortgelyke situasies te praat, lewer gewoonlik werklike raad wat die verskil maak wanneer u iets probeer kry wat onder presies daardie bedryfsomstandighede goed werk sonder om 'n fortuin te kos.

Kalibrasie- en onderhoudsprotokolle vir langtermynbetroubaarheid

Om gasmonitors behoorlik gekalibreer en onderhou te hou, is nie net goeie praktyk nie – dit is noodsaaklik vir betroubare resultate oor tyd heen. Wanneer dit reg gedoen word, verseker kalibrasie dat wat op die skerm verskyn, werklik ooreenstem met wat in die lug om ons aangaan, wat baie belangrik is wanneer dit by veiligheidskwessies in die toekoms kom. Die meeste mense hou vol wat die vervaardigers aanbeveel vir gereelde ondersoeke en aanpassings. Dit beteken gewoonlik om nou en dan 'n paar toetsings uit te voer en sensors uit te ruil wanneer dit nodig is, sodat daardie klein onderdele binnein korrek bly werk. Sommige werksplekke hou selfs 'n oog op hierdie onderhoudsdatore in groot kalenders, sodat niemand iets belangriks vergeet nie.

Wanneer maatskappye gereelde instandhoudingskontroles oorslaan, gebeur slegte dinge. Gasopsporers kan moontlik verkeerde lesings gee of gevaarlike gasvlakke heeltemal misloop, en werkemers sowel as hele operasies in gevaar plaas. Neem byvoorbeeld 'n gebroke gasopspoorapparaat wat almal vertel dat alles reg is terwyl daar in werklikheid toksiese gasse ophoop iewers. Dit is hoekom groepe soos die International Society of Automation reëls uitgestip het oor hoe gereeld toerusting getoets en herskaal moet word. Hierdie aanbevelings verander werklik afhangende van hoeveel die toestel gebruik word en watter soort toestande dit daagliks teëkom. Deur aan hierdie riglyne te voldoen, bly gasmonstersisteme behoorlik werk en word ongelukke voorkom. Buitendien sal goed onderhoudde toerusting langer duur en beter presteer, wat sin maak vir enige besigheid wat omgee oor veiligheid en koste.